ด้วยปริมาณ (ชิ้นงานและเครื่องมือ) ที่มากมายมหาศาล คุณสมบัติของทั้งเครื่องจักรกล (machine tool) และเครื่องมือ (tool) นั้นต้องมีความเหมาะสมซึ่งกันและกัน รวมถึงกระบวนการผลิตที่เลือกด้วย

“เรามีวิธีการที่ไม่เหมือนใคร เมื่อลูกค้าพูดถึงเรา” Meinolf Wolke หัวหน้าทีมขายของ Elha-Maschinenbau Liemke KG (Elha) ใน Hövelhof กล่าว บริษัทผู้ผลิตเครื่องจักรกลตามสั่งขนาดกลางที่มีเจ้าของกิจการเป็นผู้บริหารแห่งนี้ได้วางเรื่องของคุณภาพชิ้นงาน (workpiece) และ การตัดเฉือน/ขึ้นรูป (machining) เป็นใจกลางของการพัฒนาและคิดค้นโซลูชันที่เหมาะสมที่สุด ซึ่งได้รับออกแบบมาอย่างสมบูรณ์แบบสำหรับกระบวนการการผลิตอย่างเป็นขั้นตอน “เพื่อให้เป็นไปตามนั้น เราคำนึงถึงทั้งเรื่องของความต้องการเชิงเทคนิคและเรื่องความคุ้มค่าในทางเศรษฐกิจทั้งหมด” Wolke อธิบายเพิ่มเติม

จากนั้นผู้มีหน้าที่รับผิดชอบจะตัดสินใจว่า machining concept ที่มีอยู่นั้นสามารถใช้ได้สำหรับโปรเซส หรือ กระบวนการทั้งหมดหรือไม่ หรือว่าใช้ได้เฉพาะแอพพลิเคชันเป็นอย่างๆ ไป Meinolf Wolke อธิบายว่า

“เช่นเดียวกับการจัดหาเครื่องจักร เราให้บริการที่ครอบคลุมตั้งแต่การพัฒนากระบวนการไปจนถึงการสร้างฟิกเจอร์ (fixtures) ตลอดจนถึงโซลูชันพร้อมใช้งานที่ให้การสนับสนุนการผลิตและระบบอัตโนมัติอย่างเต็มรูปแบบ”

Special tools for low total costs

Alexander Wiesner ที่ปรึกษาด้านเทคนิคของ Mapal กล่าวว่า “งานขึ้นรูปนั้นมักจะมีความพิเศษไม่เหมือนใคร ในชิ้นส่วนแต่ละชิ้น รวมถึงเรื่องของวัสดุสำหรับชิ้นงานแต่ละอย่าง “แน่นอนว่า งานขึ้นรูปชิ้นส่วนที่ซับซ้อนจำนวนมากสามารถทำได้ด้วยเครื่องมือมาตรฐาน แต่ก็มักจะมาพร้อมกับข้อเสียที่สำคัญ ทั้งในเรื่องของรอบเวลา คุณภาพ และความคุ้มค่า โดยเฉพาะอย่างยิ่งเมื่อมีการผลิตในปริมาณมาก” ในกรณีเหล่านี้ ต้องการเครื่องมือพิเศษที่ได้รับการทดสอบอย่างแม่นยำ

“ในช่วงการออกแบบเครื่องมือ จำเป็นอย่างยิ่งที่จะต้องกำหนดพารามิเตอร์ที่จำเป็นสำหรับกระบวนการตัดเฉือน” Wiesner กล่าว“ โดยเฉพาะอย่างยิ่งในกรณีที่รูปทรงทำได้ยาก” เพื่อออกแบบกระบวนการด้วยวิธีที่สุดเท่าที่จะเป็นได้ Mapal มักจะสร้างเครื่องมือต้นแบบ เพื่อทำการทดสอบอย่างละเอียดในการตัดเฉือนชิ้นส่วนแต่ละชิ้น “วิธีนี้ช่วยให้ผู้ผลิตอุปกรณ์ (equipment) สามารถออกแบบเครื่องจักรด้วยค่าที่วัดได้ในระหว่างการทดสอบ” Wiesner กล่าวว่า Mapal ได้ร่วมมือกันอย่างยาวนานกับ Elha ในแอเรียนี้ ทำให้เกิดตัวอย่าง 3 กรณีต่อไปนี้ที่ได้แสดงให้เห็นถึงประโยชน์ลูกค้าที่ลูกค้าจะได้รับ:

ดอกสว่าน | Solid drills for the machining of suspension arms

“เราไม่ได้รับความพึงพอใจกับโซลูชันที่เราใช้ดอกสว่านโซลิดในการเจาะอลูมิเนียม เมื่อทำการตัดเฉือนแขนยึดช่วงล่าง (suspension arm) ซึ่งรวมถึง fitting ด้วย” Friedderm Dresmann, Project Leader ของ Elma กล่าว ในเวลานั้นบริษัทกำลังใช้เครื่องมือที่มีคมตัด PCD เพื่อทำให้เวลาในการตัดเฉือนต่ำที่สุดเท่าที่จะเป็นไปได้ ซึ่งดอกสว่านที่ใช้ในการทดสอบเหล่านี้ถูกใช้งานในอัตราการป้อนชิ้นงานที่สูงมาก ส่วนข้อเสียของโซลูชันนี้ก็คือ ต้องใช้กำลังขับสูงและความทนทานของคมตัด PCD ไม่เพียงพอในขั้นตอน solid drill ในการควานหาโซลูชัน ผู้มีส่วนรับผิดชอบใน Elha ได้หันมาร่วมงานกับ Mapal ผลคือพนักงานของบริษัทผู้ผลิตเครื่องจักรและพนักงานของผู้ผลิตเครื่องมือได้มาทำงานร่วมกันเพื่อหาโซลูชันดังกล่าว สิ่งที่ได้รับก็คือเครื่องมือแบบไฮบริด – hybrid tool ที่ส่วนปลายของเครื่องมือประกอบด้วยเม็ดมีดสามคม, เคลือบ CVD – เพชร, ISO – แบบถอดเปลี่ยนได้สำหรับการเจาะจากของแข็ง ในส่วนของ fitting ใช้คมตัด PCD ในขั้นตอนที่สองของเครื่องมือ

วิศวกรของ Mapal ทดสอบเครื่องมือใหม่ในศูนย์ R&D ของตนเอง นอกเหนือจากค่าใช้จ่ายที่ต่ำกว่าของเม็ดมีดแบบถอดเปลี่ยนได้แล้ว รูปทรงเรขาคณิตของใบมีดยังช่วยให้ใช้กำลังขับน้อย ยิ่งไปกว่านั้นโซลูชันก่อนหน้านี้มักจะทำให้เกิดเศษโลหะขนาดยาว แต่ด้วยเครื่องมือใหม่กลับไม่พบปัญหานั้นอีก นอกจากนี้ เม็ดมีดแบบถอดเปลี่ยนได้ที่ปลายหัวเจาะซึ่งอยู่ภายใต้ความเค้นยังสามารถพลิกกลับ หรือเปลี่ยนได้อย่างรวดเร็วและง่ายดาย ส่งผลให้ต้นทุนการบำรุงรักษาลดลงอย่างเห็นได้ชัด รวมทั้งค่าใช้จ่ายในการผลิต suspension arm สำหรับการเจาะลดลงมากกว่า 50%

Disc milling cutters for the machining of suspension arms

Marcel Thieschneider หัวหน้าโครงการ Elha อธิบายว่า “เรายังทำงานร่วมกับ Mapal เพื่อค้นหาโซลูชันที่มีประสิทธิภาพสำหรับการขึ้นรูป forged suspension arms เป้าหมายของเราคือการพัฒนาเครื่องมือที่เชื่อถือได้ในโปรเซส ในขณะที่ยังรักษารอบเวลาที่ต้องการได้ สำหรับแขนยึดช่วงล่าง (suspension arm) ก้ามปู หรือ โย้ก (yoke) จำเป็นต้องสร้างขึ้นจากวัสดุแข็งที่ปลายแขน ในระหว่างกระบวนการตัดเฉือนแบบสี่แกนหมุน วัสดุของชิ้นงานที่มีเศษยาว (long-chipping) ต้องการแรงขับสูงมาก นอกจากนี้รูปร่างภายในของชิ้นส่วนยังมีมุมและร่องรัศมีอีกจำนวนมาก ทำให้การขับออกของเศษระหว่างการกัดทำได้ยาก

“เพื่อให้มั่นใจว่า จะได้เวลาโปรเซสที่สั้นลง เราจึงได้พัฒนามีดกัดดิสก์ (disc milling cutter) พร้อมเม็ดมีดแบบถอดเปลี่ยนได้ ISO ซึ่งช่วยให้การกัดหยาบและการกัดละเอียดโดยใช้น้ำมันหล่อลื่นปริมาณน้อยที่สุดในขั้นตอนเดียว” Alexander Wiesner กล่าว ทั้งนี้ เม็ดมีดแบบถอดเปลี่ยนได้จะถูกเคลือบด้วยเพชร CVD มีการจัดเรียงที่กำหนดไว้อย่างแม่นยำเพื่อให้ได้แรงขับที่ต้องการ หลังจากพิจารณาการทดสอบทุกกระบวนการที่ Mapal แล้วและได้รับข้อมูลจากการทดสอบแล้ว ELHA จะตั้งค่าเครื่องให้ทำงานที่แรงขับ หรือ drive power เดียวกันนี้ ผลคือมีดกัดดิสก์ที่ช่วยลดเวลารอบการทำงาน เนื่องจากต้องใช้การตัดแค่เพียงครั้งเดียว ยิ่งไปกว่านั้น เครื่องมือชุดนี้มีแกนหมุนเพียงหนึ่งแถว ซึ่งจะช่วยลดต้นทุนของเครื่องมือให้กับ end customer

“ลูกค้าของเราคือผู้ผลิตเครื่องจ่ายเชื้อเพลิงแรงดันสูงสำหรับเครื่องยนต์เบนซิน ซึ่งต้องใช้การเจาะรูลึกและแคบในช่องสแตนเลสสตีลที่มีความแข็งสูงเพราะเป็นเหล็ก forged” Jörg Rodehutskors หัวหน้าโครงการ Elha กล่าว ทั้งนี้ เป็นวัสดุที่ใช้เป็นวัสดุที่ยากในการขึ้นรูปและต้องเจาะรูลึก 300 มม. สว่านที่ใช้ต้องมีการเบี่ยงเบนตามแนวแกนน้อยที่สุด ไม่เช่นนั้นผนังของชิ้นส่วน (ซึ่งรับแรงกดสูง) จะมีความหนาลดลงต่ำกว่าค่าที่กำหนด ก่อนหน้านี้ผู้ผลิตได้ทำการเจาะรูเหล่านี้แยกจากกัน ด้วย machine tool แกนเดี่ยวที่แยกจากกันโดยใช้ดอกสว่านเจาะรูลึกแบบ single-flute

เพื่อเพิ่มประสิทธิภาพให้กับโปรเซส ลูกค้าได้ขอให้ Elha จัดหาโซลูชันสำหรับโปรเซสทั้งหมดที่กล่าวไว้ข้างร่วมกับงานตัดเฉือนอื่นๆ ให้สามารถดำเนินการได้ในโมดูลการผลิตเดียวโดยใช้แกนหมุนหลายตัว โดยชิ้นส่วนต่างๆ ควรทำให้โมดูลการผลิตอยู่ในสภาพพร้อมติดตั้ง

Elha ขอให้ Mapal ช่วยในกระบวนการเจาะที่ได้มีการหารือกันก่อนหน้านี้ โดยขอให้ Mapal จัดหาสว่านที่สามารถเจาะได้เร็วขึ้น – และมีค่าเบี่ยงเบนน้อยลงและสึกหรอน้อยลง วิศวกรของ Mapal จึงได้พัฒนาสว่านโซลิดคาร์ไบด์แบบสองคม (double-edged solid carbide drill) ที่ออกแบบมาเพื่อตอบสนองความต้องการนี้ได้อย่างสมบูรณ์แบบ ด้วยแอปพลิเคชันพารามิเตอร์ของ Vc = 90 m / นาทีและ f = 0.5 มม. เครื่องมือใหม่นี้มีอายุการใช้งานอยู่ที่ 80 เมตร – เกือบสามเท่าของโซลูชันที่ใช้งานก่อนหน้านี้ คุณสมบัติพิเศษอีกประการหนึ่งของโซลูชันที่พัฒนาร่วมกันระหว่าง Elha และ Mapal ก็คือ ชิ้นงานในตัวจับยึดจะหมุนไปในทิศทางตรงกันข้ามกับดอกสว่านในระหว่างการตัดเฉือน ซึ่งจะช่วยลดความเบี่ยงเบนของการเจาะได้มากยิ่งขึ้น ข้อดีประการนี้นำไปสู่รอบการทำงานที่สั้นลง ทำให้สามารถผลิตชิ้นส่วนเหล่านี้ได้มากถึงห้าล้านชิ้นต่อปี และยิ่งไปกว่านั้น เวลานี้พวกเขาใช้เครื่องจักรเพียงเครื่องเดียวในการทำงานตัดเฉือนทั้งหมด

Development partnership synergies

“ตัวอย่างทั้งสามข้อนี้แสดงให้เห็นถึงประโยชน์ของการทำงานร่วมกันอย่างใกล้ชิดกับ Mapal” Carina Becker จากแผนก Technical Sales ของ Elha สรุป “และยิ่งไปกว่านั้นความร่วมมือดังกล่าวทำให้วิศวกรออกแบบของเราทำงานอย่างมีอิสระมากขึ้น” ผู้เชี่ยวชาญของ Mapal สำหรับการพัฒนาเครื่องมือประสิทธิภาพสูง ตลอดจนแผนก R&D ที่มีอุปกรณ์ครบครันใน Aalen ช่วยให้สามารถพัฒนาและทดสอบโซลูชันเครื่องมือใหม่ ๆ ได้อย่างเต็มที่ แม้ในระหว่างขั้นตอนการวางแผน นั่นหมายความว่า Elha สามารถนำเสนอโซลูชันที่ได้รับการออกแบบมาเป็นอย่างดีและเป็นประโยชน์ทางเศรษฐกิจแก่ลูกค้าได้ในที่สุด

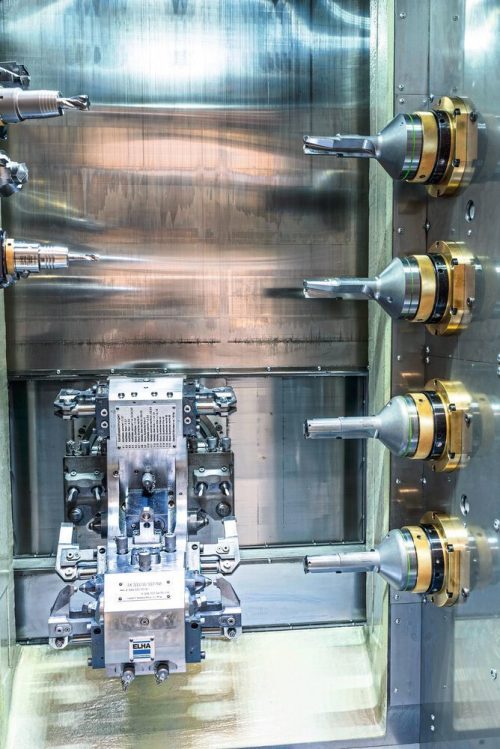

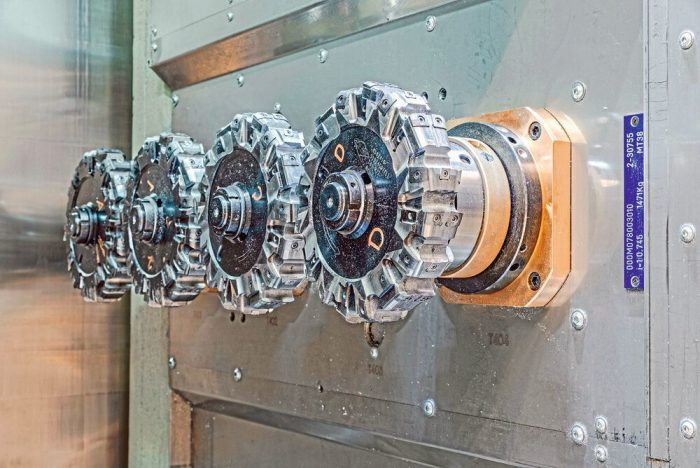

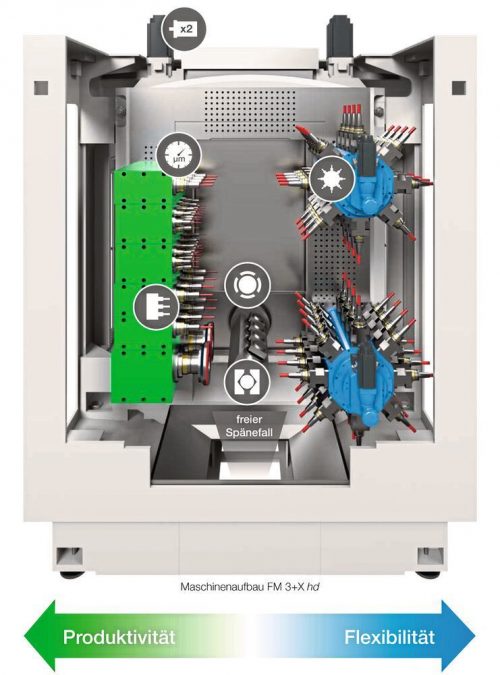

Elha ได้พัฒนาซีรีย์โมดูลการผลิตเป็นตัวหลัก สำหรับตัดชิ้นส่วนที่ผลิตเป็นจำนวนมาก (> 100,000 ชิ้นส่วนที่เหมือนกัน หรือคล้ายคลึงกัน) ในแนวคิดการผลิตนี้ เครื่องมือจะไม่ถูกเคลื่อนย้าย แต่จะส่งชิ้นส่วนไปตามเครื่องมือที่เรียงลำดับไว้เป็นแถวแทน เครื่องมือทุกแถวมีแคลมป์และระบบขับเคลื่อนที่ถูกปรับให้เหมาะสมกับงานตัดเฉือน ชิ้นงานจะถูกเคลื่อนย้ายจากแถวเครื่องมือแต่ละแถวไปยังแถวถัดไป โดยใช้อุปกรณ์จับยึดซึ่งจะใช้เวลา chip-to-chip สั้นที่สุด ระบบโมดูลาร์สามารถติดตั้งโมดูลแบบหลายแกนได้หลายแบบ Multi-spindle revolvers ให้พื้นที่สำหรับเครื่องมือขับเคลื่อนได้โดยตรงมากถึง 128 ชิ้นเพื่อความยืดหยุ่นยิ่งขึ้น

อ้างอิง: https://www.etmm-online.com/a-machine-manufacturer-and-tool-manufacturer-partner-up-a-946564/

About The Author

You may also like

-

สัมมนาสัญจร จากกรมโรงงานอุตสาหกรรม ”ขับเคลื่อนเทคโนโลยีอุตสาหกรรมอัจฉริยะเพื่อความปลอดภัยของชุมชนและสิ่งแวดล้อมอย่างยั่งยืน“

-

อินฟอร์มาฯ สานต่อความร่วมมือ สมาคมยานยนต์ไฟฟ้าไทย จัดงาน “Electric Vehicle Asia 2024” ยกระดับการผลิตไทยสู่การเปลี่ยนแปลงอุตสาหกรรมยานยนต์ไฟฟ้าระดับโลก

-

Guangzhou Industrial Technology และ Asiamold Select 2024 – Guangzhou กำลังจะเริ่มขึ้นในสัปดาห์หน้า

-

Quantix Ultra เทอร์โมพลาสติกทนไฟได้ถึง 1,200°C เพิ่มความปลอดภัยให้รถ EV

-

Ford พลิกโฉมเศษเหลือทิ้งจากต้นมะกอกให้กลายเป็นชิ้นส่วนยานยนต์ที่ยั่งยืน