การผลิตถังเชื้อเพลิงสำหรับอุตสาหกรรมยานยนต์จะใช้กระบวนการที่เรียกว่า multi-layer หรือ กระบวนการอัดรีดแบบ co-extrusion เรียกสั้น ๆ ว่า “Coex” แต่ทว่า ขั้นตอนของกระบวนการนั้นใช้มีค่าใช้จ่ายสูงและเสียเวลามาก

ผลิตภัณฑ์จากกระบวนการอัดรีด

ผลิตภัณฑ์พลาสติกที่ใช้เทอร์โมพลาสติกทั่วโลกในปัจจุบันเป็นผลผลิตจากการอัดรีดขึ้นรูป (Extrusion) ราว ๆ หนึ่งในสามของผลิตภัณฑ์พลาสติกทั้งหมดในปัจจุบัน ได้มีการนําเอาพลาสติกมาใช้แทนไม้และโลหะมากขึ้นจนบางอย่างกลายเป็นผลิตภัณฑ์ที่ใช้วัสดุอื่นมาแทนไม่ได้ ผลิตภัณฑ์จากกระบวนการอัดรีดได้มีการกําหนดเป็นมาตรฐานสากลแล้วเป็นจํานวนมาก เช่น ท่อ สายไฟ ฟิล์ม เป็นต้น

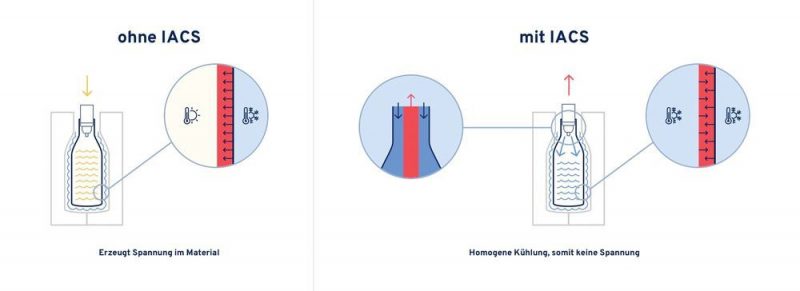

“การทำให้ผลิตภัณฑ์พลาสติกเย็นลงนั้นเป็นกระบวนการระดับ sub-process กระบวนการหนึ่งที่สำคัญและยืดยาวที่สุดในกระบวนการเป่าแบบ Extrusion” Aaron Farrag รองประธานเจ้าหน้าที่บริหารของ Farragtech GmbH อธิบาย “ โดยเฉพาะอย่างยิ่งในการผลิตผลิตภัณฑ์แบบ multi-layer เช่น ถังเชื้อเพลิงสมัยใหม่ สามารถประหยัดเวลาได้มากและ Evoh-layer จะป้องกันความเสียหายจากการสัมผัสกับความร้อน” ในระหว่างกระบวนการผลิต ความยุ่งยากอาจเกิดขึ้นจากความแตกต่างของอุณหภูมิที่ลดลง ระหว่างภายนอกซึ่งระบายความร้อนด้วยน้ำเย็นและภายในที่ยังร้อนอยู่

ความแตกต่างของอุณหภูมินำไปสู่ความเค้นของวัสดุ หรือ material stress ยิ่งกว่านั้นเป็นเพราะถังขนาดใหญ่มีรูปร่างที่ซับซ้อน ด้วยความหนาของผนังตั้งแต่ 1.35 มม. ไปจนถึง 3.80 มม. จนกระทั่งเมื่อเร็ว ๆ นี้ วิธีการเป่าแบบเว้นระยะเวลา หรือ interval blowing สามารถแก้ปัญหานี้ได้ในระดับหนึ่ง แต่ผลลัพธ์ที่ได้ก็คือ คุณภาพของผลิตภัณฑ์ไม่คงที่ ไม่ผ่านการทดสอบเรื่องความหนาแน่น การทดสอบเรื่องการรับน้ำหนัก (load tests) และการทดสอบเรื่องการตกกระแทก (drop tests) เนื่องจากอัตราเศษซาก หรือ scrap rate ที่ค่อนข้างสูงทำให้ต้นทุนการผลิตเพิ่มขึ้น

“เพื่อหลีกเลี่ยงปัญหาดังกล่าวลูกค้าของเราจึงทำการลดอุณหภูมิของน้ำเย็นอีกครั้ง แต่การทำแบบนั้นนอกจากคุณภาพของผลิตภัณฑ์จะลดลงแล้วยังส่งผลให้ต้นทุนพลังงานเพิ่มขึ้น” Farrag อธิบายเพิ่มเติม

“เราแนะนำให้ทำการระบายความร้อนภายในด้วยการอัดอากาศ นอกเหนือจากการลดความร้อนด้วยน้ำเย็นที่ 6 องศาเซลเซียสในการผลิตถังน้ำมันซึ่งประกอบด้วยพลาสติกหลายชั้น” เพื่อให้บรรลุเป้าหมายนี้เราจึงเลือกวิธีการที่เรียกว่า ระบบระบายความร้อนด้วยอากาศภายใน หรือ Internal Air Cooling System (IACS) ที่รวมเอา Blow Air Chiller (BAC) ซึ่งมีช่องสำหรับเป่าลมแบบโมดูลาร์ รวมทั้งบล็อกวาล์วสำหรับเป่าลมที่เหมาะสมเพื่อการใช้งานเป่าแบบ BAC ให้ได้อุณหภูมิถึง – 35 ° C

Increase of productivity thanks to cooling from the inside and outside

BAC มี 5 ขนาดแตกต่างกัน ด้วยการออกแบบที่เชื่อมโยงกับปริมาณอากาศสำหรับการใช้งานเฉพาะอย่าง เมื่อเปรียบเทียบกับการระบายความร้อนด้วย ram air ด้วยวิธีการนี้สามารถเพิ่มกำลังการผลิตจาก 25 เป็น 200% ได้ไม่ยาก อากาศที่ถูกอัดจะถูกลดอุณหภูมิไปที่ dew point ที่ <- 40 ° C แล้วระบายความร้อนด้วยเครื่อง heat exchanger ในตัว

เพื่อให้แน่ใจว่าอุปกรณ์ทำงานได้แบบ maintenance-free คุณภาพของ compressed air ที่กำหนดค่าไว้ก่อนหน้านี้ต้องมี dew point อยู่ที่ 5 ° C ที่ 7 บาร์ รวมถึงปริมาณน้ำมันเหลืออยู่สูงสุดที่ 0.01 mg / m³ ในโรงงานเป่าพลาสติกหลายแห่งสิ่งนี้เป็นมาตรฐานอยู่แล้ว

“ทั้งกระบวนการเป่าและกระบวนการฉีดขึ้นรูปด้วย cold forming ช่วยให้มั่นใจได้ว่าสามารถป้องกันการเกิดหยดน้ำเกาะบนพื้นผิวแม่พิมพ์ได้ดีที่สุดและด้วยวิธีนี้จะช่วยให้ผลิตภัณฑ์มีคุณภาพดีอย่างต่อเนื่อง” Farrag อธิบาย

อ้างอิง:

https://www.etmm-online.com/plastics-processing-in-the-automotive-sector-a-842072/

บทความที่เกี่ยวข้อง:

About The Author

You may also like

-

แนวคิดการย้ายฐานการผลิตกลับสู่ประเทศตนเองได้รับความสนใจอีกครั้งในสหราชอาณาจักร

-

ตลาดยุโรปเตรียมพร้อมสำหรับการเติบโตครั้งใหญ่ของพลาสติกชีวภาพ

-

ปัญหาความขัดแย้ง หวั่นกระทบนำเข้า-ส่งออกอุตสาหกรรมเหล็ก

-

จีนบุกตลาดอุตสาหกรรม ‘เครื่องมือตัด’ ทั้งส่งออกและผลิตใช้เอง

-

Arburg เปิดตัว Allrounder 470 H ทางเลือกประหยัดพลังงานและลดการปล่อยคาร์บอน