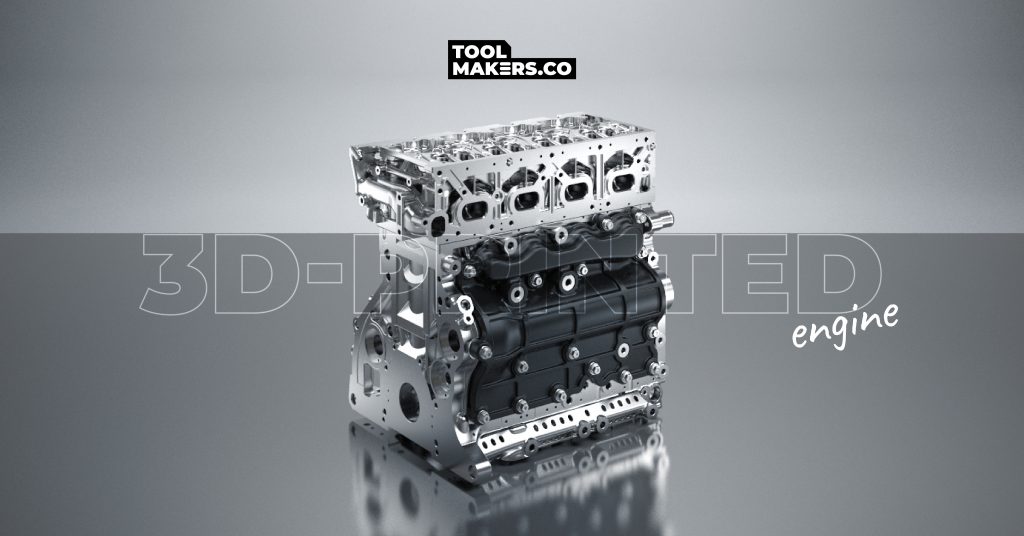

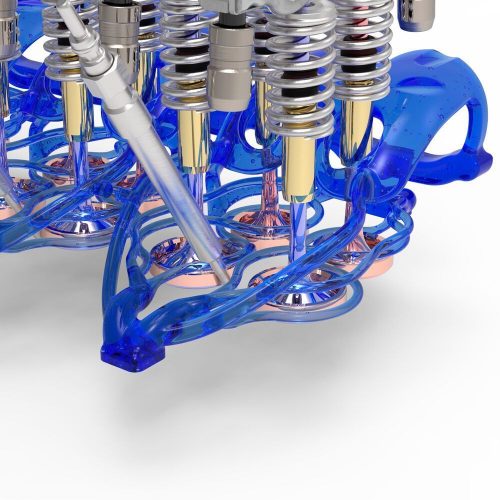

โครงการวิจัยเทคโนโลยีการพิมพ์สามมิติ แบบ SLM – Selective Laser Melting หรือ การใช้เลเซอร์พลังสูงได้ออกแบบเครื่องยนต์สันดาปภายในที่มีน้ำหนักเบากว่าเดิมได้ถึง 21 เปอร์เซ็นต์ นอกจากนี้การออกแบบใหม่ยังทำให้มีการระบายความร้อนดีขึ้นและระบบหมุนเวียนน้ำมันเชื้อเพลิง หรือ Oil circular system ที่มีประสิทธิภาพมากขึ้นด้วย

ในโครงการวิจัย “Leichtbau Motor” (เครื่องยนต์น้ำหนักเบา) หรือในชื่อสั้น ๆ ว่า “Leimot” โดยกลุ่มนักวิทยาศาสตร์และอุตสาหกรรมได้ร่วมกันผลิตเครื่องยนต์สันดาปภายในโดยใช้กระบวนการหลอมด้วยเลเซอร์ (Laser Melting Process) ซึ่งทำให้สามารถลดน้ำหนักเครื่องยนต์ได้ถึงเกือบ 21 เปอร์เซ็นต์ นอกจากนี้ยังเพิ่มประสิทธิภาพของระบบหล่อเย็นและวงจรน้ำมันด้วย

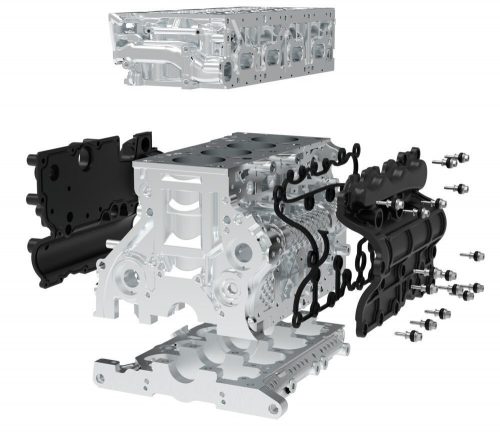

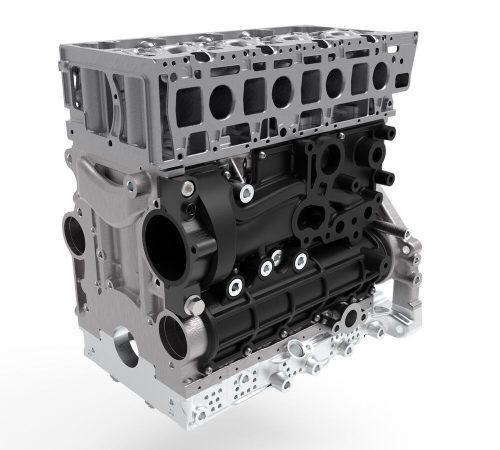

โฟกัสอยู่ที่ฝาครอบเสื้อสูบ หรือกระบอกสูบ (cylinder head) และ ห้องข้อเหวี่ยงหรือห้องบรรจุน้ำมันหล่อลื่น (crankcase) ของเครื่องยนต์ดีเซลขนาดสองลิตรที่ทันสมัย แทนที่จะผลิตโดยการหล่ออลูมิเนียมอย่างที่เคยเป็นมา ส่วนประกอบทั้งสองชิ้นนี้จะถูกผลิตขึ้นโดยใช้กระบวนการหลอมด้วยเลเซอร์พลังสูง หรือ SLM โดยใช้ผงอลูมิเนียมอัลลอย AlSi10Mg เป็นวัสดุตั้งต้น ชุดประกอบที่ผลิตด้วยกระบวนการใหม่เหล่านี้มีน้ำหนักเบากว่าเดิมประมาณ 21 เปอร์เซ็นต์

- 3D PRINTING กับการทดสอบความทนทานในวัสดุแบบต่างๆ

- 9 เคล็ดลับเมื่อต้องใช้งาน AM / 3D PRINTING ในองค์กร

- 3D PRINTING: ครั้งแรกกับการผลิตชิ้นส่วนในรถไฟ

- ออดี้ลดระยะเวลาในการสร้างต้นแบบโดยใช้ 3D PRINTING สำหรับครอบคลุมไฟท้าย

โครงการความร่วมมือ LEIMOT

จุดมุ่งหมายของโครงการร่วมคือ การพัฒนาเครื่องยนต์สันดาปภายในที่เบาขึ้นพร้อมประสิทธิภาพการทำงานที่ดีขึ้น ทั้งพฤติกรรมการทำงาน (ของเครื่องยนต์) การจัดการความร้อน และเสียงรบกวนที่ลดลง โดยโครงการนี้ได้รับทุนสนับสนุนจากกระทรวงเศรษฐกิจและพลังงานแห่งสหพันธ์เยอรมนี โดย TÜV Rheinland ทำหน้าที่เป็นผู้สนับสนุนโครงการ

พันธมิตรในโครงการ:

– FEV Europe GmbH: ผู้นำของกลุ่มการพัฒนาและแนวคิดเกี่ยวกับแนวคิดเครื่องยนต์โดยรวม

– RWTH Aachen University – คณะเครื่องยนต์สันดาปภายใน (VKA): การออกแบบ การจำลองและการทดสอบ

– Fraunhofer ICT: การออกแบบ การจำลอง (simulation) การควบคุมกระบวนการสำหรับการผลิตส่วนประกอบที่ซับซ้อนจากโพลีเมอร์เสริมไฟเบอร์

– Fraunhofer ILT: การควบคุมกระบวนการ SLM ของส่วนประกอบที่ซับซ้อนที่ทำจากอลูมิเนียม

– Volkswagen AG: การจัดเตรียมเครื่องยนต์พื้นฐานในฮาร์ดแวร์ / CAD การทดสอบกลศาสตร์เปรียบเทียบ

– Inpeca GmbH: การผลิตส่วนประกอบที่ซับซ้อนโดยใช้กระบวนการ SLM

– WFS: การผลิตแม่พิมพ์ฉีด

ฝาครอบเสื้อสูบพิมพ์ 3 มิติช่วยประหยัดน้ำหนัก 2.3 กก

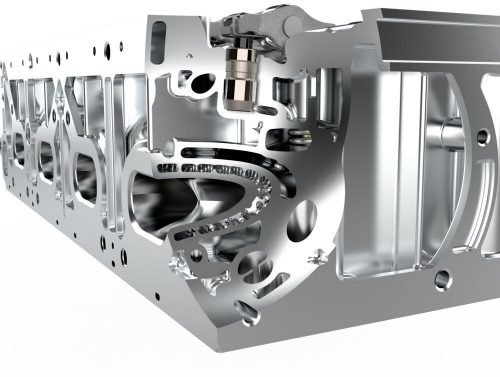

ฝาครอบเสื้อสูบที่ออกแบบใหม่ช่วยประหยัดน้ำหนักได้ 2.3 กก. หรือ 22 เปอร์เซ็นต์ เมื่อเทียบกับชิ้นส่วนเดิม เพื่อให้งานนี้สำเร็จจำเป็นต้องเสริมความแข็งแรงโดยเฉพาะในพื้นที่ที่มีความเค้นเชิงกลสูง เนื่องจากการเผาไหม้ของเครื่องยนต์ต้องมีการต้านทานต่อแรงดัด (Bending Load) ในขณะที่แรงบิดเกิดขึ้นในโครงสร้างเครื่องยนต์โดยรวม อัตราส่วนที่ดีที่สุดของการประหยัดน้ำหนักและความแข็งแกร่งก็คือการทำงานรวมกันของคานคู่ T (IPB) และลิ้นชักแบบปิดในตัว

ใส่ส่วนของท่อระบายอากาศสามารถพิมพ์ 3 มิติได้โดยตรงด้วยฉนวนกันความร้อนที่ใช้เทคโนโลยีการผลิตแบบเติมเนื้อวัสดุ หรือ AM เป็นผลให้ระบบหลังการบำบัดไอเสีย (exhaust gas post–treatment system) ร้อนเร็วขึ้น อุณหภูมิเข้าสู่เทอร์ไบน์ (turbine inlet temperature – อุณหภูมิของแก๊สจะสูงสุดในห้องเผาไหม้ก่อนที่จะไปสู่เทอร์ไบน์) และประสิทธิภาพของเทอร์โบชาร์จเจอร์ก็ได้เพิ่มขึ้นด้วย

ห้องข้อเหวี่ยงประหยัดน้ำหนักได้ 5.1 กก

ด้วยเหตุผลเรื่องน้ำหนักและความแข็ง ห้องข้อเหวี่ยงได้รับการออกแบบให้เป็นชอร์ทสเกิร์ตพร้อมแผ่นรองอลูมิเนียม (aluminum bedplate) ทั้งนี้ การแทนที่ฝาครอบลูกปืนเหล็ก (ตามแบบเดิม) ด้วยแผ่นรองอลูมิเนียมทำได้ด้วยการลดแรงเสียดทานไดมิเตอร์ลูกปืนหลักของเครื่องยนต์ดีเซล

ผลลัพท์ห้องข้อเหวี่ยงที่ได้รับออกแบบใหม่รวมกับแผ่นรองอลูมิเนียมทำให้น้ำหนักลดลง 5.1 กก. เมื่อเทียบกับชิ้นส่วนแบบเดิม

ผนังกั้นของห้องข้อเหวี่ยงเป็นโครงสร้างรับน้ำหนักแนวนอนแบบเปิดซึ่งจะถูกทำให้แข็งในจุดที่เหมาะสมด้วยวัสดุคอมโพสิตแบบไขว้ เสริมแรงเพิ่มเติมด้วยท่อเชื่อมต่อน้ำหนักเบาสองท่อในบริเวณเพลาบาลานเซอร์ จากการวิเคราะห์เชิงโทโพโลยี โซนโหลดต่ำได้รับการปรับให้เหมาะสมโดยโครงสร้างตาข่ายและช่องต่างๆ

ส่วนฝาด้านข้างของห้องข้อเหวี่ยงทำจากเรซินฟีนอลิกเสริมใยแก้วและมีน้ำหนักเบากว่าประมาณ 15 เปอร์เซ็นต์

ระบบระบายความร้อนใหม่พร้อม individual cooling lines ในกระบอกลูกสูบ

ระบบระบายความร้อนแบบ cross-flow ใหม่ทำให้สามารถลดอุณหภูมิกระบอกสูบได้ตามเป้าที่วางไว้ และยังลดปริมาณน้ำตามได้ตามที่ต้องการด้วย ความแตกต่างของการออกแบบหลัก ๆ ประการหนึ่งก็คือการใช้ individual cooling lines ในกระบอกลูกสูบเพื่อแทนที่เสื้อสูบหม้อน้ำรถยนต์แบบ large-volume ซึ่งจะช่วยลดอุณหภูมิในห้องเผาไหม้ได้ถึง 40 เปอร์เซ็นต์ และแม้จะใช้น้ำยาหล่อเย็นน้อยลงถึง 40 เปอร์เซ็นต์ แต่อุณหภูมิของผนังก็ต่ำกว่าเครื่องยนต์มาก เป็นผลให้ระยะการอุ่นเครื่องหลังการสตาร์ทขณะเครื่องยนต์เย็น หรือ Cold Start สั้นลงได้และทำให้แรงขับเคลื่อนของปั๊มน้ำลดลง

อ้างอิง: https://www.etmm-online.com/3d-printed-engine-is-20-percent-lighter-a-998651/

บทความที่เกี่ยวข้อง:

Guhring UK ใช้เครื่องพิมพ์โลหะ 3D พิมพ์ดอกกัดเครื่องมิลลิ่ง

แม่พิมพ์ที่ผลิตด้วยเครื่องพิมพ์โลหะ 3D

การหล่อแบบดั้งเดิมยังสามารถแข่งขันกับระบบการพิมพ์แบบ 3D ได้

About The Author

You may also like

-

‘Vapor Smoothing’ เทคนิคการทำหลังกระบวนการที่ทำให้ TPU กันน้ำและยืดหยุ่นเป็นพิเศษ

-

Trumpf ร่วมมือกับสตาร์ทอัพด้านอวกาศ เพื่อภารกิจอวกาศที่เป็นมิตรต่อสิ่งแวดล้อม

-

Quickparts แนะนำทางเลือกที่ยืดหยุ่นในการรอสินค้า สำหรับการพิมพ์ 3 มิติ

-

Stratasys เพิ่ม 6 วัสดุการพิมพ์ 3 มิติใหม่เพื่อตอบโจทย์การใช้งานที่หลากหลาย

-

Stratasys และ Encee GmbH ร่วมกันขยายโซลูชันการพิมพ์ 3 มิติสู่ภาคส่วนการแพทย์