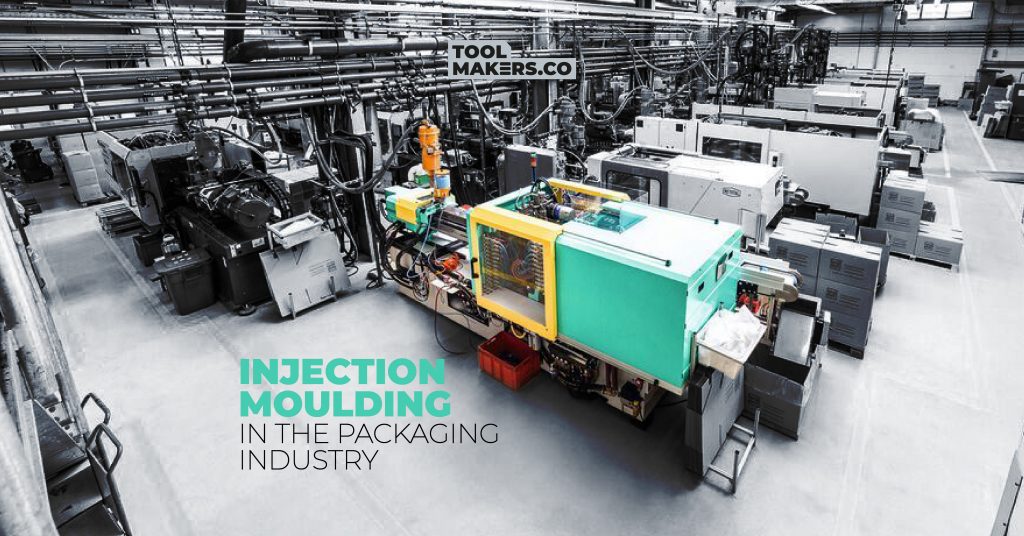

ภาคการแปรรูปพลาสติกเป็นหนึ่งในอุตสาหกรรมที่ใช้พลังงานมากที่สุด โดยเฉพาะในการผลิตบรรจุภัณฑ์พลาสติกที่ต้องใช้เครื่องจักรความเร็วสูงและมีปริมาณการผลิตที่สูง เนื่องจากความต้องการบรรจุภัณฑ์พลาสติกคุณภาพสูงยังคงเพิ่มมากขึ้นเรื่อย ๆ ผู้ผลิต หรือโปรเซสเซอร์จึงมุ่งเน้นไปที่การเพิ่มประสิทธิภาพการใช้ทรัพยากรและพลังงาน ตัวอย่างเช่น หากเราใช้กระบวนการฉีดขึ้นรูปพลาสติกจะเห็นได้ชัดเจนว่า ต้องปรับพารามิเตอร์จำนวนมากเพียงใดเพื่อให้ความพยายามเหล่านี้ขับเคลื่อนไป

มนุษยชาติยังไม่มีปัญหาในเรื่องน้ำ, ที่ดิน, หรือแหล่งอาหาร สองในสามของพื้นผิวโลกปกคลุมไปด้วยน้ำ แต่ต้องใช้พลังงานจำนวนมากในการเปลี่ยนน้ำทะเลไปเป็นน้ำดื่มและขนส่งไปยังพื้นที่แห้งแล้ง ด้วยการชลประทานที่ทันสมัยทำให้มนุษย์สามารถอาศัยอยู่ในพื้นที่แห้งแล้งจำนวนมากมายในโลกได้ ดังนั้นจึงมีที่ดินเพียงพอสำหรับการใช้งาน โลกยังให้อาหารเพียงพอสำหรับมนุษย์ แม้จะมีการกระจายอย่างไม่เท่าเทียมกัน แต่ด้วยพลังงานก็ยังไม่เพียงพอสำหรับการขนส่งและการเก็บรักษา ดังนั้น สิ่งที่เราขาดก็คือพลังงาน และด้วยเหตุนี้มันจึงมีราคาแพงเนื่องจากราคาทรัพยากรก็เพิ่มขึ้นเรื่อยๆ ซึ่งก็ควรเป็นแรงจูงใจให้เกิดการปรับปรุงประสิทธิภาพของทรัพยากร ในช่วงไม่กี่ปีที่ผ่านมาทรัพยากรเครื่องจักรและแรงงานมีราคาแพงขึ้นเรื่อย ๆ แม้ว่าการเพิ่มประสิทธิภาพการทำงานจะทำให้ราคาถูกลงในบางส่วน ดังนั้น บริษัทที่ลงทุนอย่างชาญฉลาดจะประหยัด (ต้นทุน) ได้เสมอ ด้วยเหตุผลข้อนี้ทำให้ผลผลิตในอุตสาหกรรมเยอรมันเพิ่มขึ้นซึ่งหมายความว่า ต้นทุนเพียง 20 เปอร์เซ็นต์ในอุตสาหกรรมพลาสติกเป็นต้นทุนแรงงาน ไม่ใช่ราคาวัสดุที่ต่ำ แต่ต้นทุนที่ต่ำลงมาจากการผลิตแบบซีรีส์ ซึ่งนับเป็นปัจจัยหลักแห่งความสำเร็จของผลิตภัณฑ์พลาสติก ดังนั้น สิ่งที่อุตสาหกรรมต้องการก็คือการรวม (combine) และบูรณาการ (Integrate) ขั้นตอนกระบวนการได้มากขึ้น

Bergi-Plast ผู้เชี่ยวชาญด้านการทำแม่พิมพ์และการแปรรูปพลาสติกได้วิเคราะห์ถึงแนวทางนี้ที่สำนักงานใหญ่ใน Bad Gottleuba-Berggiesshuebel ใกล้เมือง Dresden ในฐานะซัพพลายเออร์ให้กับอุตสาหกรรมบรรจุภัณฑ์และยานยนต์ บริษัทและพนักงาน 130 คนทำหน้าที่ผลิตฝาปิดพลาสติก (plastic closures) หลากหลายประเภท กลุ่มผลิตภัณฑ์ประกอบด้วย ส่วนประกอบต่าง ๆ เช่นฝาปิด-เปิดด้านบน (flip-top caps), ฝาเกลียว (screw caps), measuring caps, tube closures และฝากล่องหรือกระปุก (canister caps) สำหรับเครื่องสำอาง, สารเคมีที่ใช้ในครัวเรือน, อุตสาหกรรมอาหารและยา และผู้ผลิตขวดและกล่อง/กระปุก-กระป๋อง โดยในแต่ละปีมีการผลิตชิ้นส่วนดังกล่าวประมาณห้าร้อยล้านชิ้น นอกจากนี้ก็ยังมีส่วนประกอบสำหรับระบบเบรกและพวงมาลัยสำหรับยานยนต์เชิงพาณิชย์, ชิ้นส่วนสำหรับการติดตั้งแทงค์ และกลุ่มการประกอบชิ้นส่วนไฟฟ้าสำหรับอุตสาหกรรมยานยนต์ยังผลิตใน Berggiesshuebel และที่โรงงานแห่งที่สองใน Dohma

- HOT RUNNER | FDU การผสานเทคโนโลยีการฉีดขึ้นรูปและการอัดขึ้นรูป

- HOT RUNNERS | STREAMRUNNER การออกแบบที่มาพร้อมความเป็นไปได้ใหม่ๆ

- ความสำเร็จของ ‘ระบบทางวิ่งร้อน’ (HOT RUNNERS) ในอุตสาหกรรมยานยนต์

- เทคโนโลยี HOT RUNNER ขั้นสุดสำหรับวิศวกรรมยานยนต์

บริษัทมีเครื่องจักรที่ทันสมัยรวมถึงเครื่องฉีดพลาสติกที่มี closing force ตั้งแต่ 25 ถึง 210 ตัน เครื่องจักรบางเครื่องมีระบบการจัดการเพื่อตัดและแปรรูปชิ้นส่วนพลาสติกเพิ่มเติม แผนกช่างทำเครื่องมือ หรือ Toolmaking Department ออกแบบมาสำหรับแม่พิมพ์ที่มีน้ำหนักมากถึงสองตัน กล่าวได้ว่า การพัฒนาองค์กรที่ประสบความสำเร็จของ Bergi-Plast อยู่บนพื้นฐานของแนวคิดด้านการบริการที่ครบวงจรเพื่อให้ได้มาตรฐานคุณภาพสูงสุด ให้อัตราส่วนราคาต่อประสิทธิภาพที่เหมาะสม และทำให้มั่นใจได้ว่า มีทิศทางเชิงกลยุทธ์ที่สอดคล้องกัน บริษัทใช้แนวคิด TQM ได้อย่างมืออาชีพและมีความครบถ้วนกระบวนการโดยไม่ต้องประนีประนอมใด ๆ เพื่อให้มั่นใจว่า เป็นไปตามมาตรฐานด้วยศักยภาพด้านคุณภาพสูงสุด ซึ่งรวมถึงการจัดการคุณภาพที่ปรับให้เหมาะกับความต้องการและความต้องการของลูกค้า และยังมีอุปกรณ์ที่ทันสมัยและห้องตรวจวัดที่มีอุปกรณ์ครบครัน

Fine-tuning all aspects in the injection moulding process

เมื่อพูดถึงประสิทธิภาพในการใช้ทรัพยากรและพลังงาน Bergi-Plast ยังให้ความสำคัญอย่างยิ่งกับการสร้างระบบควบคุมสภาพอากาศซึ่งได้รับการปรับให้เหมาะสมกับสภาพการผลิตบริษัท โดยมีการนำความร้อนทิ้งกลับมาใช้ หรือ heat recovery ในการผลิตแม่พิมพ์ฉีด เพื่อใช้ประโยชน์จากประสิทธิภาพด้านพลังงานได้อย่างเต็มที่ Matthias Zetzsch ผู้จัดการโครงการ Caps and Closures ของ Bergi-Plast อธิบายว่า “ในฐานะ บริษัทที่ต้องใช้พลังงานมาก เราตระหนักดีว่า เราจะรักษาความได้เปรียบในการแข่งขันได้ก็ต่อเมื่อเราลดการใช้พลังงานลงให้เหลือน้อยที่สุด”

“นั่นเป็นเหตุผลที่เราดำเนินการในเรื่องนี้อย่างรัดกุมและเด็ดขาดมาหลายปี และใช้แนวคิดด้านการออมอย่างสร้างสรรค์และประสบความสำเร็จมาอย่างต่อเนื่อง โดยเฉพาะอย่างยิ่งในกระบวนการฉีดขึ้นรูป ยังคงมีการปรับเปลี่ยนเพื่อความเหมาะสมอีกมากมายหลายประการ ซึ่งจะช่วยให้ความพยายามเหล่านี้ของเราก้าวหน้าต่อไป” เนื่องจากปัจจัยที่มีอิทธิพลหลายประการรวมถึงปฏิสัมพันธ์ที่ซับซ้อน สิ่งสำคัญก็คือจะต้องตรวจสอบพารามิเตอร์ของกระบวนการให้มากที่สุดเท่าที่จะเป็นไปได้เพื่อพิจารณาว่าปัจจัยเหล่านี้มีผลต่อการใช้พลังงานมากน้อยเพียงใด

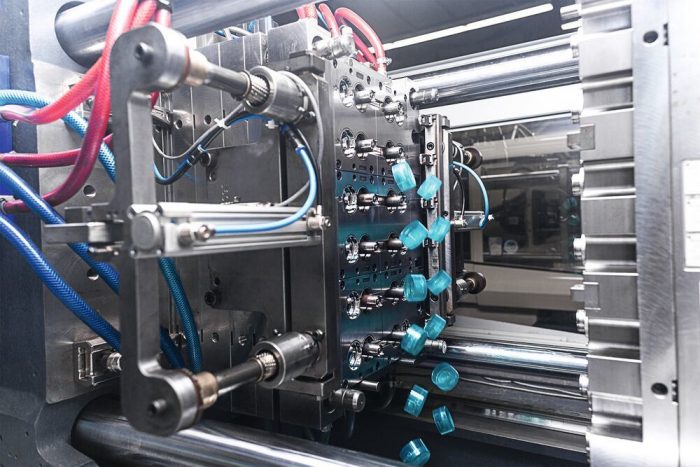

เทคโนโลยีการใช้ความร้อน Blue Flow หรือ Blue Flow heating technology คือเทคโนโลยีที่ Bergi-Plast สนใจนำมาใช้ในแผนกการผลิต ด้วยการใช้เทคโนโลยีการกำหนดมาตรฐานแผ่นฟิล์มหนา – Standardizing thick film technology จาก Günther Hot Runner Technology ใน Frankenberg ที่ทำให้ Günther สามารถพัฒนาหัวฉีด Hot Runner ที่ประหยัดพลังงานได้มากขึ้น เมื่อเทียบกับองค์ประกอบด้านความร้อนของตัวบอดี้แบบทองเหลืองทั่วไปแล้ว ความร้อน หรือ heating elements จากแผ่นฟิล์มหนาจะมีความละเอียดกว่ามากและมีขนาดเส้นผ่านศูนย์กลางที่เล็กกว่า ยิ่งไปกว่านั้นตัวนำความร้อนยังสามารถติดได้อย่างสนิทแนบมากขึ้น และด้วยเหตุนี้ในแต่ละโซนอุณหภูมิจึงมีความหนาเพียง 20 µm นอกจากนี้ยังหมายถึง ความสามารถในการควบคุมการกระจายความร้อนได้อย่างแม่นยำมากขึ้นตลอดทั้งหัวฉีด นอกจากนี้เทคโนโลยี Blue Flow ยังช่วยให้ทางวิ่งร้อน หรือ hot runners ประหยัดพื้นที่ ปรับแต่งได้มากขึ้น ประหยัดพลังงานมากขึ้น ซึ่งทำให้กระบวนการฉีดขึ้นรูปโดยรวมมีประสิทธิภาพมากขึ้น ผลที่ตามมาอีกประการหนึ่งก็คือเครื่องฉีดขึ้นรูปขนาดเล็กลงที่ถูกปรับเปลี่ยนให้เข้ากับงานนั้น ๆ สามารถใช้งานได้โดยไม่ลดปริมาณการผลิต ทั้งนี้ การผลิตโดยรวมไม่เพียงแต่มีความยืดหยุ่นมากขึ้นเท่านั้น แต่ยังประหยัดพลังงานได้มากขึ้นด้วย จึงไม่น่าแปลกใจที่บริษัทต่าง ๆ เช่น Bergi-Plast ซึ่งเป็นผู้ผลิตสำหรับอุตสาหกรรมบรรจุภัณฑ์และยังมีความมุ่งมั่นในเรื่องความยั่งยืนและประสิทธิภาพการใช้พลังงานจะให้ความสนใจในเทคโนโลยีนี้

Proven energy savings

Bergi-Plast ใช้หัวฉีดของ Günther มาหลายปีแล้ว ในระหว่างการทดสอบชุดหนึ่ง Zetzsch ต้องการค้นหาข้อดีของการออกแบบ Hot Runner ที่จะช่วยประหยัดพลังงาน เขาต้องการเปรียบเทียบค่าการใช้พลังงานในแม่พิมพ์ 12 ส่วนที่เหมือนกันสามชิ้นที่ใช้ในการผลิตฝาปิดท่อ – tube closures (flip-top soft and flip-top super soft) โดยจุดมุ่งหมายคือการโปรเซสโพลีโพรพีลีน (PP) ด้วยน้ำหนักการยิงประมาณ 8 กรัมในรอบเวลาประมาณ 12 วินาที หนึ่งในทางวิ่งร้อนที่ใช้งานก็คือจาก Günther Hot Runner Technology และมีหัวฉีดจากกลุ่มผลิตภัณฑ์ Blue Flow ที่ประหยัดพลังงาน โดยมีการติดตั้งหัวฉีด Blue Flow 4SHT80S ส่วนทางวิ่งร้อนและหัวฉีดอื่น ๆ นั้นมีโครงสร้างเหมือนกัน มีการใช้แคลมป์ไฟฟ้ากับเครื่องฉีดพลาสติกเช่นเดียวกับไดรฟ์ไฟฟ้าโดยตรง กับรอบการผลิต 24 ชั่วโมง

ผลการวิจัยได้ยืนยันการยืนยันของ Günther ว่าเครื่องสามารถประหยัดพลังงานได้ระหว่าง 20 ถึง 30% เมื่อเทียบกับเทคโนโลยี Hot Runner อื่น ๆ Zetzsch กล่าวเสริม “ผลจากการใช้งานพบว่า ศักยภาพในการประหยัดการใช้พลังงานยังสามารถทำได้ในการออกแบบเครื่องมือ เพื่อให้เกิดความแม่นยำยิ่งขึ้น เราสามารถประหยัดพลังงานได้ถึง 23.01% เมื่อเทียบกับเทคโนโลยี Hot Runners โดยผู้ผลิตรายอื่น นอกจากนี้ยังเป็นการยืนยันการตัดสินใจของเราในการติดตั้งเทคโนโลยี Günther hot runner ซึ่งเราใช้มาตั้งแต่ปี 2010” Marco Kwiatkowski ตัวแทนที่ได้รับอนุญาตและรับผิดชอบแผนกแผ่นฟิล์มหนา (Thick Film Department) ของ Günther กล่าวว่า “เทคโนโลยีหัวฉีด Blue Flow ยังช่วยกระจายกำลังไฟฟ้าลงได้จนถึงระดับมิลลิเมตร ซึ่งทำให้ความร้อนกระจายได้อย่างทั่วถึงมากขึ้น ซึ่งหมายความกำลังจะมีความเข้มข้นสูงในส่วนหัวฉีดด้านหน้า นอกจากนี้ยังมีผลดีต่อเสถียรภาพของกระบวนการและความแม่นยำของชิ้นส่วนในการขึ้นรูป ยิ่งไปกว่านั้น อุณหภูมิของกระบวนการผลิตที่ลดลงยังทำให้สามารถลดรอบการทำงานได้อีกด้วย”

เป็นระยะเวลา 10 ปี รวมถึงการทดสอบในการใช้งานจริงกับ pilot users โดยได้รับการลงทุนในงานวิจัยและพัฒนาเกี่ยวกับหัวฉีด Blue Flow hot runner การกำหนดมาตรฐานของเทคโนโลยีแผ่นฟิล์มหนาสำหรับหัวฉีดแบบ Hot Runner ทำให้ Günther มีจุดขายที่เป็นเอกลักษณ์อย่างไร้เทียมทานในตลาด

Energy-efficient production in the plastics industry

เมื่อพูดถึงการประหยัดพลังงานในปริมาณมากเห็นได้ชัดว่า เป็นสิ่งสำคัญที่จะต้องลดพลังงานที่ใช้ในการผลิตผลิตภัณฑ์พลาสติก และใช้ประโยชน์จากพารามิเตอร์การปรับสภาพ เช่น เครื่องฉีดพลาสติกไฟฟ้าซึ่งตามสเปคของผู้ผลิตนั้น จะช่วยลดความต้องการใช้พลังงานลงได้มากขึ้น ถึง 50% เมื่อเทียบกับเครื่องแบบไฮดรอลิก แต่ก็มีความจำเป็นที่จะต้องตรวจสอบส่วนประกอบทั้งหมดในกระบวนการผลิต หากจุดมุ่งหมายคือ ความสำเร็จของโปรแกรมการใช้ทรัพยากรอย่างมีประสิทธิภาพ เช่น ความก้าวหน้าของวิธีการรักษาทรัพยากรธรรมชาติสำหรับคนรุ่นต่อไป และหลีกเลี่ยงผลกระทบเชิงลบต่อสิ่งแวดล้อม หรือตอบสนองขีดจำกัดของความสามารถและบรรลุข้อได้เปรียบในการแข่งขันด้วยเทคโนโลยีที่มีประสิทธิภาพ นี่คือจุดที่ผู้ผลิตพลาสติกและผู้ผลิตแม่พิมพ์ Bergi-Plast เป็นตัวอย่างที่ยอดเยี่ยม ด้วยการใช้เทคโนโลยี Hot Runner ของ Günther ดังนั้ย การปรับปรุงประสิทธิภาพการใช้ทรัพยากรอย่างสม่ำเสมอจึงเป็นรูปแบบหนึ่งของหลักประกันในชีวิตเพื่อป้องกันการขาดแคลนทรัพยากรและราคาที่เพิ่มสูงขึ้น ทั้งยังรับประกันความได้เปรียบในการแข่งขันด้วย

อ้างอิง: https://www.etmm-online.com/how-injection-moulding-in-the-packaging-industry-becomes-more-energy-efficient-a-1016774/

บทความที่เกี่ยวข้อง:

About The Author

You may also like

-

สัมมนาสัญจร จากกรมโรงงานอุตสาหกรรม ”ขับเคลื่อนเทคโนโลยีอุตสาหกรรมอัจฉริยะเพื่อความปลอดภัยของชุมชนและสิ่งแวดล้อมอย่างยั่งยืน“

-

อินฟอร์มาฯ สานต่อความร่วมมือ สมาคมยานยนต์ไฟฟ้าไทย จัดงาน “Electric Vehicle Asia 2024” ยกระดับการผลิตไทยสู่การเปลี่ยนแปลงอุตสาหกรรมยานยนต์ไฟฟ้าระดับโลก

-

Guangzhou Industrial Technology และ Asiamold Select 2024 – Guangzhou กำลังจะเริ่มขึ้นในสัปดาห์หน้า

-

Quantix Ultra เทอร์โมพลาสติกทนไฟได้ถึง 1,200°C เพิ่มความปลอดภัยให้รถ EV

-

Ford พลิกโฉมเศษเหลือทิ้งจากต้นมะกอกให้กลายเป็นชิ้นส่วนยานยนต์ที่ยั่งยืน