ผู้ผลิตอากาศยาน ผู้ผลิตยานยนต์และนักออกแบบ เมื่อต้องผลิตชิ้นส่วนที่ซับซ้อนขนาดเล็ก ๆ อย่างรวดเร็ว สายการผลิตต่างๆ กำลังหันมาใช้การพิมพ์โลหะ 3D มากขึ้น อย่างไรก็ตาม ก็ยังมีโอกาสและหนทางสำหรับโรงหล่อแบบดั้งเดิมที่จะแข่งขันในด้านของกรรมวิธีการผลิต

หากถามว่า การเฟื่องฟูขึ้นของอุตสาหกรรมการพิมพ์โลหะ 3D เป็นการบอกลาอุตสาหกรรมการหล่อโลหะแบบดั้งเดิมหรือไม่ ไม่ใช่เลย! แม้ว่ายอดขายเครื่องพิมพ์โลหะ 3D แบบอุตสาหกรรมจะเพิ่มขึ้นอย่างมากในช่วงหลายปีที่ผ่านมา

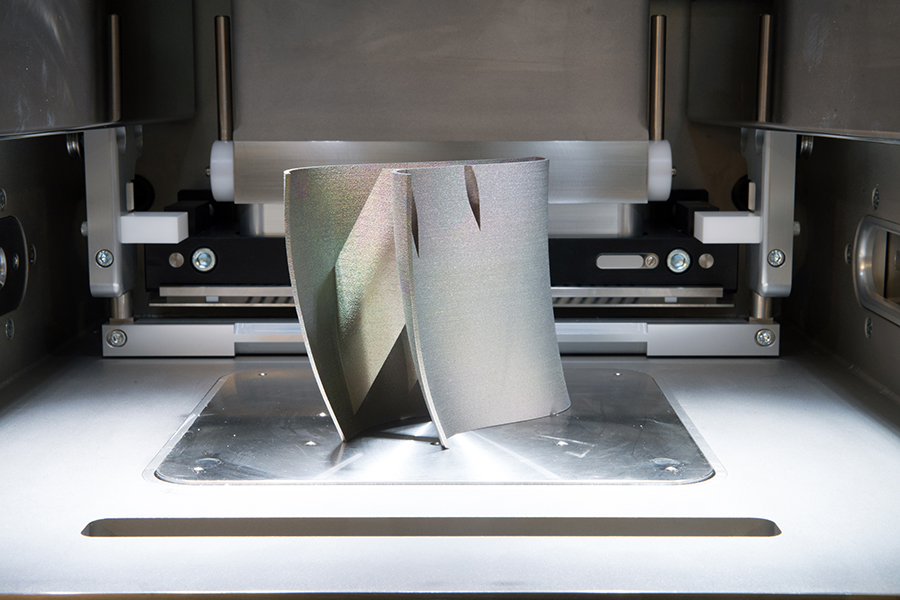

ข้อได้เปรียบหลักๆ ก็คือความอิสระในการออกแบบและความหนาแน่นขององค์ประกอบมากกว่าร้อยละ 99 นักออกแบบสามารถพิมพ์ชิ้นส่วนที่มีน้ำหนักเบาซึ่งมีรูปทรงผิดไปจากแบบธรรมดาได้ รวมไปถึงสิ่งที่เคยทำได้ยากเย็นในการผลิตด้วยกระบวนการหล่อโลหะแบบดั้งเดิม ส่วนประกอบหรือชิ้นส่วนต่างๆ ที่ผลิตโดยใช้เครื่องพิมพ์ 3D ไม่เพียงแต่มีรูปลักษณ์ที่น่าตื่นเต้นและแปลกใหม่เท่านั้น แต่ยังมาพร้อมกับข้อได้เปรียบในทางปฏิบัติมหาศาล นำไปสู่การประหยัดค่าใช้จ่าย เนื่องจากไม่เพียงแต่เพิ่มประสิทธิภาพรูปแบบการเชื่อมต่อ (topology) เท่านั้น แต่ยังช่วยลดน้ำหนักได้มาก รวมถึงช่วยลดองค์ประกอบต่างๆ และปรับปรุงการทำงานได้อย่างเห็นผล

ตัวอย่างจากอุตสาหกรรมการบิน ถ้าเครื่องบิน Airbus A380 มีน้ำหนักเบาลงเพียง 74.2 กิโลกรัมด้วยการติดตั้งชิ้นส่วนที่พิมพ์แบบ 3D เช่น หัวเข็มขัดนิรภัยที่มีช่องตัดรังผึ้ง จะทำให้ต้นทุนค่าเชื้อเพลิงลดลงประมาณ 6.7 ล้านเหรียญสหรัฐตลอดอายุการใช้งาน 30 ปีของเครื่องบิน

การปรับเปลี่ยนเพียงเล็กน้อยนี้แปลผลเป็นศักยภาพในการประหยัดต้นทุน ซึ่งช่วยให้เข้าใจได้ง่าย ว่าเหตุใดผู้ผลิตจึงติดตั้งเครื่องพิมพ์ 3D

แล้วโรงหล่อล่ะ? หลายคนคิดว่าการหล่อชิ้นส่วนที่เหมาะสมที่สุดในเชิงทอพอโลจีมีต้นทุนที่สูงเกินไปและใช้เวลานานเกินไป ลูกค้ายังมองว่าอุตสาหกรรมการหล่อโลหะแบบดั้งเดิมไม่มีความยืดหยุ่นและไม่ค่อยมีนวัตกรรมมากนัก ทั้งยังซบเซาเนื่องจากเวลาในการจัดส่งที่ยาวนาน ซึ่งหมายความว่าโรงหล่อหลายแห่งกำลังเผชิญกับอนาคตที่ไม่แน่นอน นี่คือการประกาศวันสิ้นสุดของการหล่อโลหะแบบดั้งเดิมหรือไม่?

การพิมพ์โลหะ 3D ยังคงเป็นคู่แข่งที่ไม่อันตราย

การพิมพ์โลหะสามมิติ เช่น แบบ direct metal laser sintering (DMLS) ปัจจุบันมีการแข่งขันเฉพาะกับโรงหล่อในสัดส่วนที่ค่อนข้างเล็กเท่านั้น ระบบ DMLS เหมาะอย่างยิ่งกับชิ้นส่วนขนาดเล็ก แต่สำหรับชิ้นส่วนของยานอวกาศยังต้องการการรับรองมาตรฐานซึ่งต้องใช้ระยะเวลานาน ส่วนการหล่อโลหะแบบดั้งเดิมได้รับมาเป็นเวลาหลายทศวรรษแล้ว นอกจากนี้การพิมพ์โลหะ 3D โดยตรงยังมีต้นทุนค่อนข้างสูง ไม่เพียงเพราะต้นทุนของผงโลหะสูง แต่ยังมีต้นทุนสูงสำหรับเครื่องพิมพ์ 3D และมีความเร็วในการผลิตงานที่ค่อนข้างช้าด้วย

ส่วนประกอบจากเครื่องพิมพ์ที่ใช้ผงโลหะมักต้องผ่าน manual post-processing หลังการพิมพ์ ซึ่งหมายความว่าโครงสร้างรองรับและแผ่นฐาน (base plates) ต้องถูกนำออกไป นอกจากนี้ยังจำเป็นต้องมีเตาเผาผนึกหรือการกดอัดร้อน (HIP) เพื่อให้ได้ความหนาแน่นของส่วนประกอบและความต้านทานที่เพียงพอ

ราคาเฉลี่ยของชิ้นส่วนโลหะที่พิมพ์แบบ 3D อยู่ที่ประมาณ 300 ยูโรต่อกิโลกรัมสำหรับอลูมิเนียม 400 ยูโรสำหรับสแตนเลส สตีล และ 1,300 ยูโรต่อกิโลกรัมสำหรับโลหะผสมชนิดพิเศษ จากการเปรียบเทียบโดยตรง ราคาของเหล็กหล่อบริสุทธิ์อยู่ที่ประมาณ 6.50 ยูโรถึง 32 ยูโรต่อกิโลกรัม

แต่อะไรจะเกิดขึ้น หากเทคโนโลยี 3D ถูกพัฒนาต่อไป สร้างช่องว่างที่ขยายใหญ่ขึ้น เมื่อวัสดุถูกลง post-processing กลายเป็นแบบอัตโนมัติ และเทคโนโลยีช่วยให้เหมาะสำหรับการผลิตเป็นชุด โรงหล่อแบบดั้งเดิมจะออกไปที่จุดนั้นหรือไม่

Voxeljet เชื่อมั่นว่าจะไม่เป็นเช่นนั้น โรงหล่อยังสามารถผลิตชิ้นส่วนที่มีรูปทรงที่ซับซ้อนได้อย่างคุ้มค่าในชุดงานขนาดเล็ก ทำให้มั่นใจได้ว่าจะสามารถแข่งขันได้ในอนาคต เนื่องจากสามารถสร้างแม่พิมพ์ที่ซับซ้อนได้เร็วกว่าและคุ้มค่าราคามากกว่าโดยไม่ต้องใช้เครื่องมือพิเศษที่มีราคาแพง

Voxeljet เป็นผู้ผลิตชั้นนำด้านระบบการพิมพ์ 3 มิติสำหรับงานอุตสาหกรรม และ เป็นผู้เชี่ยวชาญด้านการ ฉีดพลาสติก และ ฉีดทราย ระบบ Voxeljet ส่วนใหญ่ใช้ในการผลิตแม่พิมพ์ และ แกน สำหรับการหล่อโลหะ เช่นเดียวกับการหล่อโลหะในรูปแบบการผสมปูนหล่อ

และต่อไปนี้คือสิ่งที่การพิมพ์แบบ 3D เข้ามามีบทบาท เครื่องพิมพ์ 3D สามารถสร้างแม่พิมพ์ทรายได้อย่างรวดเร็วโดยใช้เทคโนโลยี binder-jetting โดยไม่ใช้เครื่องมือใดช่วย ตัวอย่างเช่น Voxeljet VX4000 ซึ่งมี envelope ขนาด 4,000 x 2,000 x 1,000 มม. เป็นระบบการพิมพ์ 3D ที่ใหญ่ที่สุดในโลกสำหรับการผลิตแม่พิมพ์และแกนทราย ระบบนี้สามารถใช้สำหรับการผลิตแม่พิมพ์หล่อทรายได้อย่างรวดเร็วโดยใช้กระบวนการ binder-jetting ซึ่งหมายความว่า มันจะพิมพ์ได้ในปริมาณมหาศาลในราคาประหยัด ทั้งนี้ แพลตฟอร์มอุตสาหกรรมสามารถผลิตได้ทั้งชิ้นส่วนขนาดเล็กจำนวนมากหรือชิ้นส่วนเฉพาะในปริมาณมากๆ ได้

Binder-jetting – ทำงานอย่างไร

เครื่องอัดสำเนาจะกระจายชั้นทรายขาว (quartz sand) 300 ไมครอนขึ้นไปบนแพลตฟอร์มการขึ้นรูป (build platform) จากนั้นหัวพิมพ์เคลื่อนที่จะใช้วัสดุตัวเชื่อม หรือ Binder ที่ใช้กันทั่วไปผนึกทรายเข้าด้วยในพื้นที่ที่จะสร้างแม่พิมพ์ทราย แผนการก่อสร้างต้องมีอยู่ในรูปแบบไฟล์ CAD

build platform จะลดลงตามแต่ละชั้นและขั้นตอนนี้จะถูกทำซ้ำจนกว่าแม่พิมพ์ทรายจะพร้อม จากนั้น system operators จะนำทรายส่วนเกินออกจากแม่พิมพ์โดยใช้อากาศอัด จากนั้นแม่พิมพ์ก็พร้อมสำหรับการหล่อทันทีโดยไม่ต้องเสียเวลานาน ไม่ต้องมี post-processing ที่มีราคาสูง แตกต่างจากชิ้นส่วนจากเครื่องพิมพ์โลหะ 3D

แม่พิมพ์หล่อทรายที่พิมพ์แล้วมีลักษณะเหมือนแม่พิมพ์แบบดั้งเดิมและมีความเสถียรเพียงพอที่จะทนต่อความรุนแรงของการหล่อโลหะได้ สารยึดเกาะนำไปสู่ความแข็งแรงของแรงดัดระหว่าง 220 ถึง 500 N / cm²ของชิ้นส่วนทราย – ความต้านทานของแกนทรายที่ผลิตตามกำลัง

ประโยชน์ที่สำคัญอีกประการหนึ่งของการหล่อก็คือ วัสดุที่หลากหลายมากมาย โลหะผสมที่มีน้ำหนักเบาเช่นแมกนีเซียมก็สามารถนำมาหล่อได้

การใช้การหล่อโลหะแบบมีการพิมพ์แบบ 3D ช่วยให้สามารถนำโลหะผสมใด ๆ ไปใช้งานก็ได้ ซึ่งตรงกันข้ามกับการพิมพ์โลหะซึ่งยังคงจำกัดอยู่เพียงไม่กี่อย่างที่เป็นโลหะผสมพิเศษ

การพิมแม่พิมพ์ โดยใช้ 3D Printing – เสรีภาพในการออกแบบใหม่และประหยัดเวลาได้มาก

ข้อได้เปรียบของการพิมพ์แม่พิมพ์แบบ 3D เป็นที่ชัดเจน คือเมื่อเทียบกับการผลิตแบบเดิม ๆ เราไม่จำเป็นต้องใช้เครื่อง CNC หรือเครื่องมือพิเศษอื่น ๆ ซึ่งอาจเพิ่มต้นทุนสำหรับการหล่อโลหะได้ นอกจากนี้ การพิมพ์โลหะ 3D มีข้อจำกัดด้านการออกแบบน้อยลง นักออกแบบสามารถใช้รูปทรงภายในที่ละเอียดอ่อนที่สุดได้ด้วยความละเอียดถึง 600 dpi โดยไม่ต้องเกลา คั่นหรือทำการเยื้อง วัสดุที่ใช้ในการพิมพ์แบบ 3D สามารถนำมาใช้ในโรงหล่อได้เป็นเวลาหลายสิบปีและยังสามารถรวมเข้ากับชิ้นส่วนไฮบริดได้อย่างง่ายดาย

Binder-jetting ทำได้เร็วและราคาถูกกว่ากระบวนการพิมพ์ 3D อื่น ๆ เนื่องจากหัวพิมพ์ของ VX4000 มีหัวพ่นควบคุมได้มากกว่า 25,000 ตัวและความกว้างของหัวพิมพ์ 1,100 มิลลิเมตร เครื่องพิมพ์จึงสามารถสร้างอัตราการสร้างงานได้ถึง 120 ลิตรต่อชั่วโมง ในทางกลับกันเครื่องพิมพ์ที่ทำงานโดยใช้เลเซอร์ละลายเฉพาะ (selective laser melting: SLM) และใช้งานได้กับเลเซอร์เพียงตัวเดียวในแต่ละจุดจะช้ากว่ามาก อัตราการสร้างงานจึงอยู่ที่ประมาณ 0.1 ลิตรต่อชั่วโมง

ข้อสรุป: โรงหล่อควรเริ่มทันสมัยขึ้นโดยเร็วที่สุด

กระบวนการ binder-jetting ยังมีราคาถูกกว่า ราคาเฉลี่ยต่อหนึ่งลิตรสำหรับ sand printed ในศูนย์บริการอยู่ที่ประมาณ 9 ยูโรขณะที่เหล็กรีดหนึ่งลิตรมีราคาประมาณ 3,100 ยูโร ในหลาย ๆ การใช้งาน เช่น ชิ้นส่วนยานอวกาศ ปัจจุบันสามารถสร้างขนาดและปริมาณได้เกือบทุกขนาดโดยใช้ binder-jetting แบบผสมผสานกับการหล่อโลหะ ตัวอย่างเช่นปั๊ม, ล้อขับเคลื่อน, ท่อไอเสีย, ตัวเรือน, เฟรมชิ้นส่วนโครงสร้างขนาดใหญ่เป็นต้น มีการผลิตโดยใช้การหล่อแบบรวดเร็ว นอกจากนี้ยังมีการจัดการวัสดุหลากหลายประเภท เช่น แมกนีเซียมก็สามารถนำมาแปรรูปได้

การพิมพ์โลหะ 3D จะมีความสำคัญมากขึ้นในปีต่อ ๆ ไปเนื่องจากเครื่องพิมพ์จะมีประสิทธิภาพมากขึ้นและต้นทุนการลงทุนจะลดลง ในปี 2020 ผู้เชี่ยวชาญคาดการณ์ว่าราคาจะลดลงได้ถึง 60% ในกรณีนี้การแปรรูปผงโลหะโดยตรงอาจเพิ่มส่วนแบ่งการตลาดของโรงหล่อได้มากขึ้นโดยเฉพาะอย่างยิ่งสำหรับชิ้นส่วนขนาดเล็กและขนาดกลาง อย่างไรก็ตามจะไม่สามารถแทนที่กระบวนการหล่อแบบอนุกรมได้อย่างสมบูรณ์

แม้ว่าจะมีส่วนแบ่งตลาดที่สำคัญ โรงหล่อก็ควรปรับปรุงการผลิตของตนให้เร็วขึ้น “การพิมพ์ทรายและพลาสติก 3D เป็นทางเลือกที่สมบูรณ์แบบสำหรับโรงหล่อทั้งในด้านค่าใช้จ่ายและความซับซ้อนที่พิมพ์ได้” Ingo Ederer ซีอีโอของ Voxeljet กล่าว “โรงหล่อสามารถผลิตส่วนประกอบที่มีความซับซ้อนเท่ากันโดยไม่ต้องเปลี่ยนห่วงโซ่กระบวนการ นอกจากนี้โรงหล่อไม่จำเป็นต้องซื้อระบบการพิมพ์ 3D ของตนเองเนื่องจากมีผู้ให้บริการทั่วโลกจัดหาทรายหรือพลาสติกแบบ 3D ”

ด้วยการใช้แม่พิมพ์หล่อที่ปราศจากเครื่องมือในปัจจุบันจึงมีความเป็นไปได้ในการทำซ้ำขนาดชิ้นส่วนใด ๆ นั่นหมายความว่าลูกค้ามีวัสดุมากมายหลากหลายประเภทให้เลือกใช้ พร้อมด้วยกระบวนการที่ได้รับการรับรอง

About The Author

You may also like

-

‘Vapor Smoothing’ เทคนิคการทำหลังกระบวนการที่ทำให้ TPU กันน้ำและยืดหยุ่นเป็นพิเศษ

-

Trumpf ร่วมมือกับสตาร์ทอัพด้านอวกาศ เพื่อภารกิจอวกาศที่เป็นมิตรต่อสิ่งแวดล้อม

-

Quickparts แนะนำทางเลือกที่ยืดหยุ่นในการรอสินค้า สำหรับการพิมพ์ 3 มิติ

-

Stratasys เพิ่ม 6 วัสดุการพิมพ์ 3 มิติใหม่เพื่อตอบโจทย์การใช้งานที่หลากหลาย

-

Stratasys และ Encee GmbH ร่วมกันขยายโซลูชันการพิมพ์ 3 มิติสู่ภาคส่วนการแพทย์