ในขณะที่ปี 2019 นำความท้าทายมาสู่ CNC Machining Shops ปี 2020 จึงน่าจะเป็นปีที่ศักยภาพด้านต่างๆ ทรงพลังมากยิ่งขึ้นจากความก้าวหน้าด้านเทคโนโลยี การผลิตชิ้นส่วนแบบครบวงจร การผลิตแบบหลายแกนอันแสนซับซ้อน ขนาดการผลิตที่เล็กลง (smaller batch size) การแข่งขันในเรื่องของ lead times และการใช้งานเครือข่าย คือแนวโน้มอันดับต้นๆ ของสิ่งที่จะเกิดขึ้นกับการใช้งานเครื่อง CNC สำหรับปี 2020 และต่อไปจากนั้น

การเติบโตของการผลิตตามความต้องการ (Custom Manufacturing) ในสหรัฐอเมริกาได้รับแรงกดดันอย่างมากในช่วงหลายปีที่ผ่านมา แม้ว่าราคาของอุปกรณ์โดยรวมนั้นจะเข้าถึงได้ง่ายขึ้น แต่การพัฒนาบุคลากรที่มีทักษะนั้นกลับช้าลง โดยทั่วไปเป็นที่รู้กันว่า ช่างเครื่อง หรือ Machinist ถือเป็นเส้นเลือดใหญ่ของพื้นที่ปฏิบัติงาน (Shops) ที่ซึ่งแรงงานรุ่นใหม่ ๆ สร้างผลงานผ่านความสามารถและ lifetime clients อย่างไรก็ตาม ด้วยเหตุผลสำคัญทั้งการแข่งขันที่ดุเดือดในระดับโลกและความต้องการราคาที่ต่ำลงไปทุกขณะ จึงเกิดความตึงเครียดในเรื่องของการรักษาระดับความสามารถในขณะที่ต้องทำให้ได้ตามเป้าหมายของลูกค้า

แม้จะมีความท้าทายเหล่านี้ หรืออาจเป็นเพราะสิ่งเหล่านี้ ตลาดกำลังเติบโตและการผลิตขั้นสูง (advanced manufacturing) กำลังอยู่บนจุดเริ่มต้นของยุคเรเนสซองส์…

หนังสือ The Goal: A Process of Ongoing Improvement ของ Eliyahu Goldratt พูดถึงอุตสาหกรรมการผลิตตามสั่ง หรือ custom manufacturing industry ว่าได้คิดค้นนวัตกรรมต่างๆ ที่จะเข้ามาช่วยขจัดปัญหาคอขวดการผลิต เพิ่มปริมาณผลผลิต และแน่นอนว่า ทำเงินมากขึ้น แล้วนวัตกรรมเหล่านี้มีหน้าตาอย่างไร ต่อไปนี้คือประเด็นสำคัญของความก้าวหน้าซึ่งจะเข้ามาตอบสนองความต้องการสมัยใหม่ (Modern needs) โดยที่ยังรักษา ‘ส่วนที่สำคัญที่สุด’ ไว้ได้ แน่นอนว่าความต้องการของลูกค้าก็คือ ชิ้นส่วนแบบครบวงจร (turnkey parts) การผลิตหลายแกนที่ซับซ้อน (complex multi-axis manufacturing) ขนาดการผลิตที่เล็กลงเวลา การแข่งขันในเรื่องของ Lead Times และการใช้งานเครือข่าย ทั้งหมดนี้คือแนวโน้มอันดับต้นๆ ของสิ่งที่จะเกิดขึ้นกับการใช้งานเครื่อง CNC สำหรับปี 2020 และต่อไปจากนี้

Enhanced Machining Equipment

Machines Are a Platform

บ่อยครั้งที่เครื่องจักรใน shop ถูกมองว่าเป็นจุดสิ้นสุด เมื่อถูกโปรแกรม วัสดุถูกติดตั้งเข้ากับเครื่องจักร เครื่องมือตัดตามเส้นทางที่ควบคุมด้วยคอมพิวเตอร์คำนวณ หรือ เครื่อง CNC โปรเซสถูกทำซ้ำใน operations ที่แตกต่างกัน ชิ้นส่วนถูกส่งไปตรวจสอบ แล้วโปรเจ็คต่อไปก็เริ่มขึ้น ความจริงก็คือเครื่อง CNC เป็นแพลตฟอร์มหนึ่งที่สามารถปรับปรุงแต่ละขั้นตอนเหล่านี้ให้มีประสิทธิภาพขึ้นได้ ผ่านการบูรณาการทั้งในทางกายภาพที่จับต้องได้และในแบบดิจิทัล ด้วยการทำให้เครื่องจักรที่ทันสมัยเครื่องหนึ่งเป็นแพลตฟอร์มหนึ่งที่คุณสมบัติต่างๆ สามารถเสริมเพิ่มและอัพเกรดได้ และเมื่อเครื่องกัด CNC เครื่องหนึ่งถูกปรับปรุง ผลที่ได้ก็คือ ประหยัดเวลา การตั้งค่าที่ลดลง ไปจนถึงอาจพบข้อผิดพลาดก่อนที่ผู้ปฏิบัติงานจะทันได้พูดว่า “…หายแล้ว” เสียอีก

CAM is the Machines’ Digital Twin / CAM ก็คือ Digital Twin ของเครื่องจักร

ซอฟต์แวร์คอมพิวเตอร์ช่วยในการผลิต (Computer-aided manufacturing- CAM) อย่าง MasterCam ถูกใช้ในการโปรแกรมการผลิตชิ้นส่วนด้วยการใส่โมเดล 3D จาก CAD (Computer Aided Design) หรือ ซอฟต์แวร์คอมพิวเตอร์ช่วยในการออกแบบ ลงไปใน virtual setup หรือ การตั้งค่าเสมือน ชุดเครื่องมือจะถูกเพิ่มเข้าไป จากนั้นแต่ละ machining operation จะถูกตั้งโปรแกรมและจำลองการผลิตขึ้นมา การกำหนดเส้นทางตัดของเครื่องจักรกลทำได้ง่ายเพียงแค่กำหนดทิศทางและพารามิเตอร์ของเครื่องจักร จากนั้นก็ปล่อยให้ซอฟต์แวร์คำนวณเส้นทางวิ่งที่เหมาะสม ด้วยซอฟต์แวร์ที่ช่วยจำลองเส้นทางตัดขึ้นรูปชิ้นงานของเครื่องมือนี้ช่วยให้ได้ประโยชน์ถึง 2 ทางก็คือ ลดเวลาการตัดงานและช่วยลดการสึกหรอของดอกกัดเอนมิลล์ด้วย

ในช่วงหลายปีที่ผ่านมาซอฟต์แวร์ CAM ได้รับการพัฒนาด้วยการผสมผสานคุณสมบัติต่าง ๆ ไว้ด้วยกัน เช่น มาตรฐานด้านการตรวจจับการชนขั้นสูง ในอดีตซอฟต์แวร์นี้อาจมีราคาแพง แต่เมื่อเครื่องจักรหลายแกนกลายเป็นสิ่งธรรมดามากขึ้นในการผลิต ความเสี่ยงเรื่องการชนจึงเพิ่มขึ้น ซอฟต์แวร์ CAM ที่ได้รับการพัฒนาจึงเข้ามาช่วยลดความเสี่ยงนี้และปรับปรุงการแมชชีนนิงชิ้นส่วนได้เองโดยใช้ประโยชน์จากการจำลองการผลิต ความก้าวหน้าเหล่านี้ใน CAM กำลังเชื่อมโยงกับการฝึกอบรมแรงงานเป็นระยะเวลาหลายปีด้วยการติดตั้งสิ่งที่เรียกว่า would-be tribal knowledge ไว้ในซอฟต์แวร์

นอกจากนี้ Microservices ยังช่วยเพิ่มเติมคุณสมบัติของซอฟต์แวร์ CAM ในอุตสาหกรรมเครื่องจักรกลด้วย ตัวอย่างเช่น บริษัท Provencut ได้สร้างแพลตฟอร์มที่ช่วยให้ช่างเครื่องสามารถเข้าถึง “recipes” หรือคำสั่ง (instructions) ที่รวมแพลตฟอร์มเครื่องจักร ข้อมูลจำเพาะของเครื่องมือ (tool specifications) และเส้นทางตัดที่เหมาะสม (optimum pathing) โดยที่ตัวอย่างเหล่านี้สามารถดาวน์โหลดได้ตามต้องการและเพิ่มรหัสอื่นได้ เพื่อสร้าง machining operation โดยมีความเสี่ยงเพียงเล็กน้อย และเมื่อความเสี่ยงในการทำงานลดลง ช่างเครื่องก็สามารถผลิตชิ้นส่วนได้มากขึ้นโดยมี downtime น้อยลง

- แนวโน้มของอุตสาหกรรม CNC MACHINING ในปี 2021

- 11 ความเชื่อผิดๆ เกี่ยวกับเครื่องจักร CNC | TOP 11 MYTHS OF CNC MACHINING

- 3 วิธีปรับปรุงการใช้เครื่องจักร CNC ให้เกิดประโยชน์สูงสุดและปลอดภัย

Machines that Train the Workforce

Haas Automation รวมถึงผู้ผลิตอุปกรณ์รายอื่น ๆ กำลังติดตั้ง 3D CAD viewers และแม้กระทั่งแพ็คเกจ CAD / CAM ภายในแพลตฟอร์มเครื่องจักร จอแสดงผลบน machine controller มีขนาดใหญ่ขึ้นเรื่อย ๆ กลายเป็นอินเทอร์เฟซหลักเช่นเดียวกับ visual guide สำหรับการตั้งค่าและ operation progression เพื่อแก้ไขข้อผิดพลาดที่อาจเกิดขึ้นระหว่างการแมชชีนนิง Haas ได้ติดตั้งวิดีโอการแก้ไขปัญหาเบื้องต้นไว้บนเครื่องโดยตรงเพื่อให้ผู้ใช้งานสามารถเข้าถึงได้ทันที

การรวมซอฟต์แวร์อัจฉริยะ เช่น CAM และ Tools อื่น ๆ ไว้ภายในตัวควบคุมฮาร์ดแวร์การแมชชีนนิงแบบดั้งเดิมช่วย offset การฝึกฝนและพัฒนาทักษะแรงงาน แม้ว่าตัวช่วยนี้อาจมีราคาแพงกว่าด้วยสิทธิ์การใช้งานที่เกิดซ้ำสำหรับ embedded software แต่ก็สามารถเพิ่มสิ่งที่ผู้ประกอบการสามารถทำได้และลดความเสี่ยงจากข้อผิดพลาดของผู้ปฏิบัติงาน นำไปสู่การเพิ่มประสิทธิภาพ เช่น การเพิ่มปริมาณงานและลดอุปสรรคด้านแรงงาน

Press brakes ของ Amada สำหรับแผ่นโลหะ รวม built-in tools และ feedback เพื่อช่วยให้ผู้ปฏิบัติงานใช้แม่พิมพ์ที่ถูกต้องและเครื่องมือที่เหมาะสมต่อการทำงานผ่านอินเตอร์เฟซควบคุมแบบดิจิตอล

แพลตฟอร์มปฏิบัติการรุ่นใหม่ ๆ เช่น สำหรับเครื่องจักร CNC เครื่องกลึง เบรกและใบมีดได้รับการอัพเกรดด้วยความเร็วในการโปรเซสงานที่เร็วขึ้น และด้วยความเร็วที่เพิ่มขึ้นนี้ทำให้สามารถรับ inputs และ feedback ได้อย่างราบรื่นยิ่งขึ้น

More Axes To Reduce Machining Cost

นอกเหนือจากการผสานศักยภาพของ CAD/CAM และซอฟต์แวร์แล้ว ก็ยังมีการปรับปรุงฮาร์ดแวร์สำหรับการแมชชีนนิงและอุปกรณ์ให้สามารถทำงานได้ดีขึ้นในราคาไม่แพงมากนัก Multi-axis machining centers เช่น 4- หรือ 5 แกนได้เข้าสู่ตลาดแข่งขันทำให้สามารถครอบครอง หรือ ใช้เครื่องจักรคุณภาพสูงในราคาที่ต่ำกว่าได้ เครื่องจักรเหล่านี้สามารถใช้ได้กับแกนหมุนที่ติดตั้งไว้ก่อนได้ หรือจะอัปเกรดโดยใช้ rotary tables ที่สามารถสับเปลี่ยนกันได้ หรือ trunnion ตัวอย่างเช่น machining center 3 แกนสามารถอัพเกรดให้ใช้งานได้เหมือนแบบ 5 แกนด้วยการเพิ่ม trunnion ที่เพิ่มความลาดเอียงและการหมุนของชิ้นงาน ตัวเปลี่ยนเครื่องมืออัตโนมัติยังเป็นไอเท็มในสต็อก หรือ เพื่ออัพเกรด ด้วยจำนวน tool holders ที่เพิ่มขึ้นทำให้สามารถทำงานได้มากขึ้นด้วย setup น้อยลงเนื่องจากความสามารถของเครื่องมือล้วนๆ

ประโยชน์ของการเพิ่มแกนเข้ากับ machining center ที่สำคัญก็คือช่วยลดการตั้งค่า สำหรับการตั้งค่าแต่ละครั้ง custom fixturing อาจต้องใช้กระบวนการและวัสดุเพิ่มเติม เมื่อลดการตั้งค่าลง แรงงานที่ต้องใช้ต่อชิ้นส่วนจะลดลงตามไปด้วย ซึ่งจะช่วยลดทั้งต้นทุนและความเสี่ยง โดยวัดได้จากจำนวนขั้นตอนต่อ operation ซึ่งอาจมีข้อผิดพลาดของผู้ปฏิบัติงานและทำให้เกิดความสิ้นเปลืองวัสดุ

Better Tooling and Fixturing

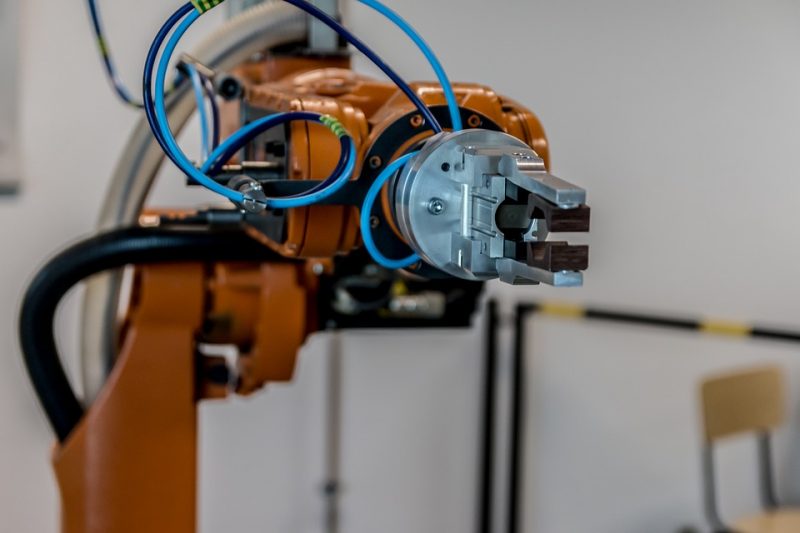

Robots and Cobots

หุ่นยนต์นั้นทำงานบนพื้นที่โรงงานด้วยวิธีการอันหลากหลายมานานนับทศวรรษ และโดยทั่วไปจะมีระบบอัตโนมัติที่เหมาะสำหรับการผลิตในปริมาณมาก ซึ่งอาจรวมถึงการใช้หุ่นยนต์เพื่อเคลื่อนย้ายชิ้นส่วนในกระบวนการผลิต หรือควบคุมเอฟเฟ็กต์ที่สามารถเชื่อม ตอก(หมุด) ทาสีและอื่น ๆ ได้ เมื่อตั้งโปรแกรมหุ่นยนต์อุตสาหกรรมจะทำงานด้วยตนเองและถูกกันพื้นที่อยู่ภายในคอกหรือกรงเพื่อความปลอดภัยในพื้นที่ทำงาน

หุ่นยนต์ทำงานร่วมกับมนุษย์ หรือที่รู้จักกันดีในชื่อ Cobots นั้นแพร่หลายมากขึ้นในพื้นที่ทำงานขนาดเล็กๆ ในช่วงไม่กี่ปีที่ผ่านมาและจะได้รับความนิยมมากขึ้นเรื่อย ๆ ในปีที่กำลังจะมาถึงอย่างแน่นอน ความแตกต่างระหว่างหุ่นยนต์อุตสาหกรรมและหุ่นยนต์ทำงานร่วมกับมนุษย์ก็คือ โดยทั่วไปแล้ว Cobots มักจะมีวิธีการโปรแกรมให้ใช้งานได้ง่ายกว่า รวมทั้งสามารถสอนให้ทำงานได้ด้วย เช่น cobot units ของ Universal Robots ผู้ปฏิบัติงานสามารถฝึกสอน cobot โดยสามารถถือ ปรับแขนและ end effector (หรือ อุปกรณ์ที่ติดตั้งไว้ที่ปลายแขน) ให้ทำงานตาม operation ที่ตั้งใจไว้ ซึ่ง Cobot จะจดจำและทำซ้ำได้เอง ด้วยโปรแกรมที่ง่ายขึ้น Cobot สามารถใช้งานได้หลากหลาย ทั้งแอพพลิเคชั่นสำหรับการผลิตและในสภาพแวดล้อมที่ไม่ใช่การผลิตในโรงงาน เช่น งานหน้าร้าน หรือ job shop ต่างๆ รวมถึงในสภาพแวดล้อมการผลิตที่มีการผสมผสานกันสูง

การเพิ่มขึ้นของ cobots ใน CNC machine shops สามารถทำให้คนงานทำงานได้อย่างมีประสิทธิผลมากขึ้น โดยไม่มีการเปลี่ยนแปลงโครงสร้างพื้นฐานที่สำคัญและการฝึกอบรมอย่างเข้มข้น เทคโนโลยีนี้ เมื่อรวมเข้ากับการปรับปรุง tooling options และ fixturing ทำให้สามารถปรับปรุงประสิทธิภาพการผลิตรายวันได้ พร้อมกับช่วยลดข้อผิดพลาดของมนุษย์ซึ่งจะช่วยให้การส่งมอบงานโดยรวมดีขึ้น

Sensors, Feedback Loops, and the IIOT

หนังสือ The Goal ยังเน้นถึงความจำเป็นของการระบุ หรือแยกแยะอุปสรรคหลักๆ หรือปัญหาติดขัดสำคัญในการดำเนินงาน จากนั้นก็กำหนดวิธีการเพื่อขจัดอุปสรรคในการผลิตนั้นๆ The Goal บอกว่า คอขวด อุปสรรค หรือ bottleneck นั้นสามารถระบุได้ง่ายด้วยการโดยการหาให้ได้ว่าชิ้นส่วนในการผลิตนั้นไปติดขัดติดค้างอยู่ที่ส่วนไหนของการผลิต เมื่อพบแล้วเครื่องจักรเครื่องอื่นก็จะถูกนำเสนอเข้ามาในขั้นตอนกระบวนการนั้น เพื่อทำให้เกิดการทำงานแบบคู่ขนาน ทำให้ขั้นตอนการทำงานดำเนินไปอย่างราบรื่นยิ่งขึ้น

วิธีนี้มีประโยชน์สำหรับการผลิต แต่ด้วยความต้องการที่สูงขึ้นในการผลิตในปริมาณต่ำตามคำสั่ง หรือ custom low-volume manufacturing ก็มักทำให้ความเข้าใจปัญหาคอขวดอย่างแท้จริงเป็นไปได้ยากหากไม่มี good data และนี่ก็คือเหตุผลที่ทำให้ระบบเซนเซอร์, feedback system และซอฟต์แวร์เพื่อการคาดการณ์เข้ามามีส่วนสำคัญ เพื่อช่วยเติมเต็มช่องว่างการรับรู้ที่อาจเกิดความผิดพลาดคาดเคลื่อน ด้วยการรวบรวม data ผ่านงานต่าง ๆ เพื่อแยกสัญญาณ (signals) ออกจากเสียงรบกวน (noise) บน shop floor

Tool Presetters and In-Machine Measurement

Tool presetters วัดหน้าตัดของเครื่องมือ และตรวจสอบให้แน่ใจว่าสมมติฐานของโปรแกรมเครื่องจักรเกี่ยวกับความยาวและเส้นผ่านศูนย์กลางของเครื่องมือนั้นมีความถูกต้องแม่นยำกับความเป็นจริง เจ้าพรีเซตเตอร์ที่ว่านี้สามารถเป็นได้ทั้งแบบแยกเดี่ยว (stand-alone) หรืออาจถูก integrated เข้ากับแพลตฟอร์มเครื่องจักรได้ ประโยชน์ของการติดตั้งเจ้าพรีเซตเตอร์ไว้ในเครื่อง CNC ก็คือ เครื่องมือนี้สามารถตรวจสอบ tool ต่างๆ ได้โดยอัตโนมัติเมื่อเกิดความเปลี่ยนแปลง ตัวอย่างเช่น พรีเซตเตอร์อาจพบว่า เอ็นมิลล์ชำรุดหรือสึกหรอในระหว่างการเปลี่ยนแปลงและป้องกัน upstream rejections

Tool presetters สามารถให้ feedback และเสนอการแก้ไขเบื้องต้นสำหรับซอฟต์แวร์ CAM และแพลตฟอร์มการแมชชีนนิงใหม่ล่าสุด

พรีเซตเตอร์ รวมกับ machine probe kits เช่น จาก Renishaw ช่วยลดความเสี่ยงระหว่างการปฏิบัติงาน เซนเซอร์เหล่านี้ให้ feedback เบื้องต้นที่เป็นรูปธรรมสำหรับสิ่งที่ CAM program ได้คาดการณ์แบบดิจิทัล

3D Printing Is Helping Machining Businesses

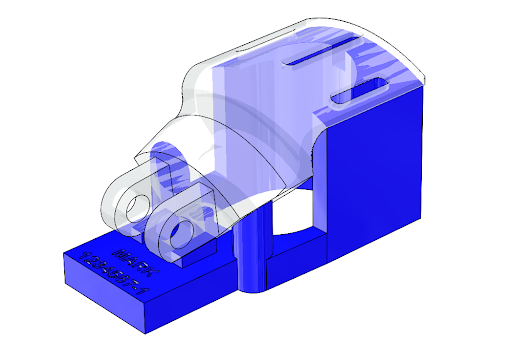

มีโอกาสสูงที่ชิ้นส่วนหรือเครื่องมือที่พิมพ์แบบ 3D จะเดินทางมาถึง shop floor ของคุณ การพิมพ์ 3 มิติหรือที่เรียกกันว่า การผลิตแบบเพิ่มเข้า หรือ การผลิตแบบเติมเนื้อวัสดุ (Additive Manufacturing) ช่วยให้คุณสามารถสร้าง shape ของชิ้นงานที่กำหนดเองด้วยการใช้เพียงไฟล์ CAD เท่านั้น เนื่องจากยังไม่มีข้อกำหนดในการตั้งค่า (setup requirements) ประกอบกับวัสดุที่ใช้ในการพิมพ์มีความหลากหลายมากขึ้น 3D Printing จึงกลายเป็นเทคโนโลยีตัวช่วยสำหรับ machining production

The Right Parts for Custom Needs

ชิ้นส่วนพลาสติกที่พิมพ์แบบ 3 มิติมักจะไม่แข็งแรงเท่าชิ้นส่วนที่ผ่านการแมชชีนนิง แต่ก็มีข้อได้เปรียบที่แตกต่างกันในเรื่องความสามารถในการจับยึดรูปร่างและรูปทรงที่ซับซ้อนด้วยค่าใช้จ่ายและ lead time ที่คาบเกี่ยวกันเพียงเล็กน้อย การใช้งานทั่วไปสำหรับการพิมพ์ 3 มิติในชอปก็คือ custom fixturing ตัวอย่างเช่น ชิ้นส่วนอันซับซ้อนที่ทำขึ้นจากเครื่องกลึงอาจยากต่อการจะจับยึดและชี้วัดสำหรับบาง operation เช่น การติดตั้งเม็ดมีดแบบเกลียว การกดหมุด หรือการจัดแนวสำหรับ laser marking ด้วยอุปกรณ์จับยึด (jigs and fixtures) ที่พิมพ์แบบ 3 มิติ ทำให้ผู้ปฏิบัติงานสามารถสร้างเครื่องมือที่ออกแบบมาเพื่อตอบโจทย์การใช้งานให้เป็นไปตามวัตถุประสงค์ได้มากขึ้น เนื่องจากการสร้างชิ้นส่วนที่พิมพ์แบบ 3 มิติไม่จำเป็นต้องใช้เครื่อง CNC การพิมพ์แบบ 3 มิติจึงเป็นกระบวนการคู่ขนานที่เหมาะกับ machine shop production สำหรับเครื่องมือเฉพาะ

Manufacturing as a Service and Online Marketplaces

2020 เป็นปีที่ถูกนิยามว่า คือปีสำหรับผลิตเป็นบริการ – Manufacturing as a Service หรือ Maas แพลตฟอร์ม MaaS เช่น Xometry ทำหน้าที่เป็นทั้งหน้าร้านสำหรับผู้ซื้อและผู้จับคู่ให้กับ manufacturing shops

MaaS คือการตอบสนองทางเศรษฐกิจของการผลิตแบบกำหนดเอง (custom manufacturing) แพลตฟอร์ม MaaS ช่วยให้ CNC machine shops และซัพพลายเออร์อื่น ๆ สามารถใช้งานได้ทั้งในการเป็นช่องทางธุรกิจหลัก หรือเป็น ad-hoc capacity filler

The Future of Machining in 2020 and Beyond

แนวโน้มของ CNC machining มากมายในปี 2020 และจากนี้ไป คือ ความนิยม หรือ ความแพร่หลายที่เพิ่มมากขึ้นของ Tools และเทคโนโลยีที่ช่วยให้ shop การผลิตปรับตัวเข้ากับตลาดการผลิตระดับโลกที่มีการแข่งขันกันอย่างดุเดือด ผู้ซื้อ ผู้จัดหาวิศวกร และผู้จัดการซัพพลายเชนที่กำลังซื้อส่วนประกอบที่ผลิตขึ้นมีวัตถุประสงค์เพื่อให้ได้ซัพพลายเออร์ที่มีคุณภาพในราคาประหยัดและมีการส่งมอบทันเวลา ด้วยวิวัฒนาการของอินเทอร์เน็ต ระบบทั้งหมดกำลังเชื่อมโยงกัน ตั้งแต่ digital probes ที่ตรวจสอบชิ้นงานไปจนถึงแพลตฟอร์ม MaaS ที่ทำให้เกิดงานใหม่ๆ

ชัดเจนแล้วว่า Machine shops กำลังสร้างเวิร์กโฟลว์ที่ยืดหยุ่นมากขึ้น พร้อมการตอบสนองที่รวดเร็วยิ่งขึ้นสำหรับงานปริมาณน้อยและ manufacturing deadlines ที่สั้นลงในโปรเจ็คการผลิต กระบวนการภายในและซอฟต์แวร์เพื่อการวางแผนกำลังปรับปรุงปริมาณงาน เพิ่มรายรับรายวัน รวมถึงการค้นหาศักยภาพเพิ่มเติมแม้ในอุปกรณ์เดิม ในตลาดที่ความต้องการ lead time สั้นลงกำลังเพิ่มมากขึ้นในราคาที่ถูกลงทำให้เกิดเทคโนโลยีใหม่ ๆ รวมถึงการผลิตแบบเติมเนื้อวัสดุที่ ทำให้ machining workforce ต้องรับมือความท้าทายในตลาดโลกด้วย necessary tools ตามที่กล่าวมาข้างต้น

อ้างอิง: https://www.xometry.com/blog/cnc-machining-trends-in-2020

About The Author

You may also like

-

สัมมนาสัญจร จากกรมโรงงานอุตสาหกรรม ”ขับเคลื่อนเทคโนโลยีอุตสาหกรรมอัจฉริยะเพื่อความปลอดภัยของชุมชนและสิ่งแวดล้อมอย่างยั่งยืน“

-

อินฟอร์มาฯ สานต่อความร่วมมือ สมาคมยานยนต์ไฟฟ้าไทย จัดงาน “Electric Vehicle Asia 2024” ยกระดับการผลิตไทยสู่การเปลี่ยนแปลงอุตสาหกรรมยานยนต์ไฟฟ้าระดับโลก

-

Guangzhou Industrial Technology และ Asiamold Select 2024 – Guangzhou กำลังจะเริ่มขึ้นในสัปดาห์หน้า

-

Quantix Ultra เทอร์โมพลาสติกทนไฟได้ถึง 1,200°C เพิ่มความปลอดภัยให้รถ EV

-

Pressmate ซอฟต์แวร์จำลองการเสียรูปของแม่พิมพ์ปั๊มกด ช่วยลดต้นทุนและเวลาได้ถึง 40%