Zeiss คิดหากระบวนการรับรองคุณภาพที่ไม่เหมือนใคร เพื่อผลิตลูกสูบพิมพ์สามมิติสำหรับเครื่องยนต์สมรรถนะสูงของ Porsche รุ่น 911 – GT2 RS บริษัทใช้โซลูชันมากมายเพื่อวิเคราะห์คุณภาพของผงโลหะ ระบุข้อบกพร่องและตรวจสอบคุณภาพของส่วนประกอบ

การผลิตแบบเติมวัสดุ ให้ศักยภาพมหาศาลเหมือน ๆ กันสำหรับส่วนประกอบใหม่และที่ปรับให้เหมาะสม ที่ Porsche เทคโนโลยีการพิมพ์สามมิติได้ถูกใช้งานในหลายพื้นที่ โครงการร่วมจาก Porsche, Mahle และ Trumpf ในความร่วมมือกับ Zeiss ได้ประสบความสำเร็จในการพิมพ์สามมิติสำหรับชิ้นส่วนขับเคลื่อนที่มีความเค้นสูงเป็นครั้งแรก โดยใช้กระบวนการที่ทำให้เกิดขึ้นเพื่อผลิตลูกสูบสำหรับเครื่องยนต์สมรรถนะสูงของ Porsche รุ่น 911 สูงสุด: GT2 RS

ทั้งทีมที่นำโดย Frank Ickinger ผู้นำโครงการ Porsche ยิ่งกว่าพอใจ: “สิ่งนี้ project lead Frank Ickinger is more than pleased: “สิ่งนี้ทำให้ประสิทธิภาพเพิ่มขึ้นถึง 30 แรงม้า ที่เป็นไปได้ด้วยเครื่องยนต์เทอร์โบคู่ 700PS และด้วยประสิทธิภาพระดับสูงขึ้น โครงการลูกสูบสมรรถนะสูงที่ถูก “พิมพ์ขึ้น” เป็นความสำเร็จ เป็นเหตุการณ์สำคัญในประวัติศาสตร์ของการผลิตแบบเติมเนื้อวัสดุ

ทีมของ Porsche

เช่นเดียวกับในกีฬาแข่งรถ การพัฒนาและผลิตของส่วนประกอบเป็นความพยายามของทีม โครงการถูกนำโดย Porsche Mahle ซึ่งเป็นหุ้นส่วนความร่วมมือของโครงการ ให้ความรู้ที่จำเป็นสำหรับการพัฒนาและผลิตของส่วนประกอบขับเคลื่อนและสำหรับการผลิตแบบเติมวัสดุ Trumpf เป็นผู้เชี่ยวชาญของโครงการสำหรับระบบการผลิตแบบเติมวัสดุ ที่เรียกกันในภาษาพูดว่า เครื่องพิมพ์สามมิติ คุณภาพและสมรรถนะของวัสดุที่ใช้และของส่วนประกอบถูกทำให้แน่ใจโดยโซลูชันจาก Zeiss

การประกันคุณภาพมีความสำคัญในแต่ละขั้นตอนที่มากมายของกระบวนการผลิตจากผงโลหะจนถึงส่วนประกอบสำเร็จ เพื่อตอบโจทย์ความต้องการเฉพาะของการผลิตชนิดนี้ กระบวนการประกันคุณภาพที่ครอบคลุมได้ถูกพัฒนาขึ้นโดย Zeiss เป้าหมายของโครงการ นอกเหนือไปจากการผลิตต้นแบบลูกสูบและพัฒนาประสิทธิภาพของส่วนประกอบ คือเพื่อพัฒนากระบวนการผลิตแบบเติมวัสดุที่มีความสามารถตอบสนองต่อมาตรฐานคุณภาพขั้นสูงสุดในขณะที่ยังคงลีนและมีประสิทธิภาพต้นทุนเพื่อทำให้การผลิตแบบอนุกรมมีความเป็นไปได้ กระบวนการนี้ในที่สุดจะถูกใช้สำหรับการผลิตส่วนประกอบอื่นเช่นเดียวกัน

โดยเฉพาะอย่างยิ่งด้วยวัสดุลูกสูบนี้ ซึ่งไม่เคยถูกพิมพ์มาก่อน แน่นอนว่าเป็นความท้าทายที่จะสร้างคุณภาพส่วนประกอบที่ใช่ ด้วยความช่วยเหลือของ Zeiss เราสามารถที่จะทำสิ่งนี้ได้ดีมาก

Frank Ickinger จาก แผนกส่งกำลังวิศวกรรมระบบส่งกำลังขั้นสูงของ Porsche

ความท้าทายที่จะสร้างคุณภาพส่วนประกอบที่ใช่

รากฐานของกระบวนการผลิตนี้คือผงโลหะที่ทำจากโลหะผสมพิเศษที่พัฒนาโดย Mahle ผงโลหะได้ถูกทาทีละชั้นภายในเครื่องพิมพ์โลหะสามมิติจาก Trumpf และถูกเชื่อมตรงจุดต่างๆที่เลือกโดยใช้เลเซอร์ ตลอดระยะเวลา 12 ชม. 1,200 ชั้น ได้ถูกทาเพื่อก่อร่างเป็นช่องว่างลูกสูบ เพื่อให้แน่ใจว่าลูกสูบที่พิมพ์สามมิติ ตอบสนองความต้องการที่สูง จำเป็นต้องมีการประเมินคุณภาพที่ครอบคลุม “โดยเฉพาะอย่างยิ่งด้วยวัสดุลูกสูบนี้ ซึ่งไม่เคยถูกพิมพ์มาก่อน แน่นอนว่าเป็นความท้าทายที่จะสร้างคุณภาพส่วนประกอบที่ใช่ ด้วยความช่วยเหลือของ Zeiss เราสามารถที่จะทำสิ่งนี้ได้ดีมาก” Ickinger จากแผนกส่งกำลังวิศวกรรมระบบส่งกำลังขั้นสูงของ Porsche กล่าวสรุป

การยกระดับการออกแบบ

ข้อได้เปรียบใหญ่ของกระบวนการนี้คือสามารถทำให้สถาปัตยกรรมไบโอนิกใหม่ การวิเคราะห์หารูปแบบของโครงสร้างที่เหมาะสมที่สุด ถูกใช้เพื่อจำลองเส้นทางโหลดและดังนั้นจึงกำหนดโครงสร้างที่เหมาะสมสำหรับโหลด ดังที่เป็นเช่นนั้น โครงการพัฒนาขั้นสูงสามารถที่จะลดน้ำหนักในลูกสูบลง 10 เปอร์เซ็นต์ เทียบกับลูกสูบแบบเชื่อม ต้นแบบลูกสูบพิมพ์สามมิติยังมีช่องหล่อเย็นในตัว — สิ่งนี้เป็นไปไม่ได้ด้วยวิธีการผลิตแบบมาตรฐาน “ด้วยลูกสูบใหม่ที่เบาลง เราสามารถที่จะเพิ่มความเร็วเครื่องยนต์ ลดภาระอุณหภูมิและเพิ่มประสิทธิภาพการสันดาป” Ickinger อธิบาย

- วัดชิ้นงานอย่างแม่นยำกว่าด้วย ZEISS O-INSPECT

- นักวิจัยทำให้การพิมพ์สามมิติสามารถใช้ได้กับการเดินทางอวกาศ

- สิ่งนี้ทำให้การฉีดขึ้นรูปสำหรับชุดเล็กมีความประหยัด

จากผงโลหะถึงสมรรถนะ

วัสดุตั้งต้นที่ใช้สำหรับการพิมพ์ลูกสูบสามมิติคือ ผงโลหะที่พัฒนาโดย Mahle แต่ไม่ใช่ผงโลหะจะเหมือนกันไปหมด การกระจายของขนาดอานุภาพผงโลหะ รูปทรงอนุภาค องค์ประกอบทางเคมีและโพรงภายในอนุภาคผงโลหะเป็นตัวอย่างของคุณสมบัติที่ส่งผลต่อคุณภาพส่วนประกอบ ความจริงที่ว่าคุณสมบัติของผงโลหะสามารถเปลี่ยนแปลงได้แต่ละครั้งที่ถูกนำมาใช้ซ้ำก็ต้องคำนึงถึง และความเบี่ยงเบนจำเป็นต้องถูกตรวจจับในลักษณะที่เหมาะสมสำหรับกระบวนการผลิต ตัวอย่างเช่น หากการกระจายขนาดอานุภาคของผงโลหะเปลี่ยนโดยเป็นผลจากการใช้ซ้ำ อาจส่งผลต่อคุณภาพของชั้นผงโลหะที่ทา และเกิดผลเป็นความเสี่ยงของการก่อตัวของรูเล็ก ๆ พร้อมกัน หรือข้อบกพร่องของส่วนประกอบอื่น ๆ ที่เกิดขึ้น อาจเพิ่มขึ้นอย่างมาก

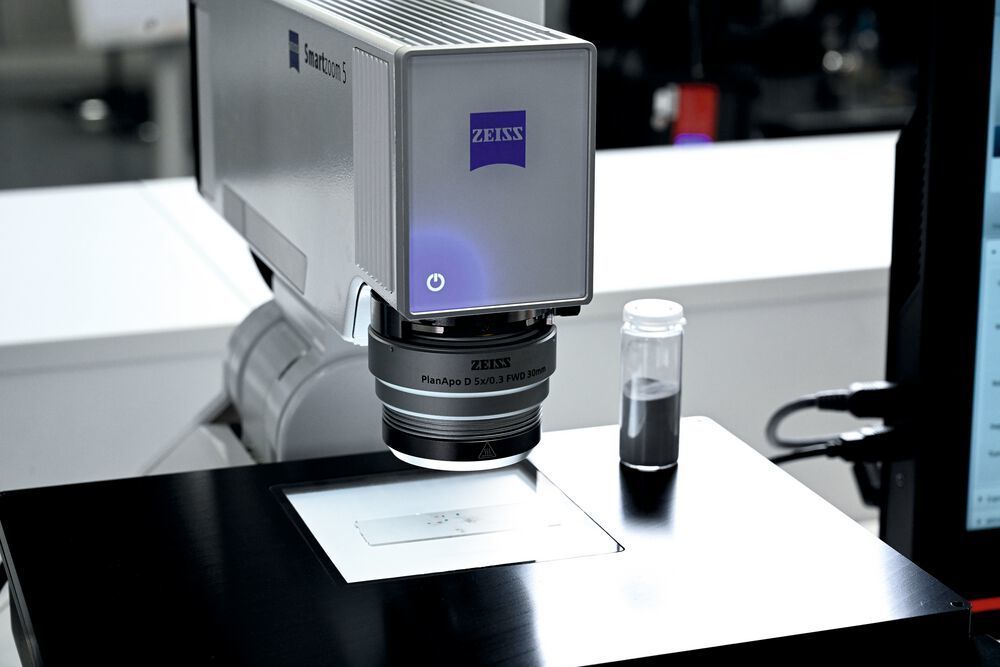

กล้องจุลทรรศน์แบบใช้แสง กล้องจุลทรรศน์อิเล็กตรอนแบบสแกน และการถ่ายภาพรังสีส่วนตัดโดยอาศัยคอมพิวเตอร์ ถูกใช้เพื่อวิเคราะห์คุณภาพของผงโลหะก่อนและหลังการผลิตลูกสูบ และโครงสร้างไมโครของส่วนประกอบสำเร็จได้ถูกทดสอบเพื่อที่จะระบุข้อบกพร่องหรือลักษณะคุณสมบัติ

ผ่านการประมวลผลเพิ่มเติมของข้อมูลการวิเคราะห์และกระบวนการประเมินเพิ่มเติม เป็นไปได้ที่จะกำหนดการตั้งค่าที่เหมาะสมที่สุดสำหรับการพิมพ์ ผลลัพธ์การพิมพ์ที่สำเร็จยังต้องผ่านขั้นตอนหลังการแปรรูปหลากหลายเพื่อทำให้แน่ใจว่าคุณสมบัติของวัสดุและส่วนประกอบมีความเหมาะสมที่สุด

ระหว่างการพัฒนากระบวนการ ตัวอย่างเช่น โครงสร้างของส่วนประกอบสามารถได้รับการตรวจสอบโดยใช้กล้องจุลทรรศน์อิเล็กตรอนแบบสแกน หรือการถ่ายภาพรังสีส่วนตัดโดยอาศัยคอมพิวเตอร์ก่อนและหลังกระบวนการกรรมวิธีทางความร้อน เพื่อที่จะวิเคราะห์ผลกระทบของขั้นตอนการผลิตแต่ละขั้นตอนต่อคุณภาพสุดท้ายของส่วนประกอบ สแกนเนอร์สามมิติที่ใช้แสง หรือ การถ่ายภาพรังสีส่วนตัดโดยอาศัยคอมพิวเตอร์ ถูกใช้เพิ่มเติมจากเครื่องวัดพิกัด

กระบวนการที่เป็นผลที่ได้ที่ลูกสูบถูกผลิตและในเวลาเดียวกัน คุณภาพได้รับการวิเคราะห์และทำให้แน่ใจทั่วทั้งกระบวนการผลิตทั้งหมด เป็นสิ่งที่พิเศษไม่เหมือนใคร

Dr. Bernhard Wiedemann ผู้อำนวยการกระบวนการและการควบคุมการผลิตแบบเติมวัสดุ Carl Zeiss Industrielle Messtechnik

ความสามารถในการรวมกระบวนการเหล่านี้เป็นปัจจัยชี้ขาด ลูกสูบยังอยู่บนแท่นพิมพ์ถูกสแกนโดยใช้เครื่องสแกนสามมิติ เมื่อถูกนำออกจากแท่น แต่ละกระบวนการผลิต เช่นเดียวกันกับโครงสร้างภายในสามารถถูกตรวจสอบได้โดยใช้การถ่ายภาพรังสีส่วนตัดโดยอาศัยคอมพิวเตอร์ในขณะที่การวิเคราะห์ข้อบกพร่องถูกดำเนินการในเวลาเดียวกัน ในตอนท้าย การวัดสุดท้ายถูกดำเนินการด้วยเครื่องวัดพิกัด ความสามารถหลักของกระบวนการประกันคุณภาพที่ครอบคลุมของ Zeiss คือการเชื่อมต่อข้อมูลทั้งหมดตลอดการวิเคราะห์ต่าง ๆ

“รวม ๆ แล้ว สิ่งที่เราได้ในการพัฒนากระบวนการคือกระบวนการประกนคุณภาพที่ครบถ้วนและเชื่อมต่อข้ามส่วนต่าง ๆ จากสิ่งนี้เราจึงสามารถรับข้อมูลที่จำเป็นสำหรับการทำให้แน่ใจในคุณภาพส่วนประกอบและสำหรับแนวคิดประกันคุณภาพที่ประหยัดในอนาคต” Dr. Bernhard Wiedemannผู้อำนวยการกระบวนการและการควบคุมการผลิตแบบเติมวัสดุ Carl Zeiss Industrielle Messtechnik อธิบาย

นำมันไปทดสอบ

ตอนนี้ลูกสูบที่พิมพ์สามมิติต้องมุ่งหน้าไปสู่แท่นทดสอบและพิสูจน์ตนเองในเครื่องยนต์ GT2 RS ในการวิ่งทน 200 ชม.บนแท่นทดสอบ ส่วนประกอบอยู่ภายใต้การขับขี่ความเร็วสูง 24 ชม. โหลดเต็มที่ 135 ชม.และ 25 ชม. โหลดลากจูง ด้วยความเร็วเครื่องยนต์ที่หลากหลาย ไม่มีหยุด “หากส่วนประกอบพิมพ์สามมิติสามารถทนโหลดเหล่านี้ได้ มีความเป็นไปได้ที่จะคิดถึงการพิมพ์สามมิติของชิ้นส่วนยานยนต์อื่น ๆ อีกมากมาย เช่นกัน” Ickinger กล่าวด้วยความกระตือรือร้น

“แม้ว่าเราจะจำลองทุกอย่าง เพื่อเห็นลูกสูบทำงานโดยปราศจากปัญหาใด ๆ บนแท่นทดสอบ — นั่นทำให้ผมรู้สึกภูมิใจมาก ” Volker Schall หัวหน้าการออกแบบผลิตภัณฑ์ที่ Mahle International กล่าวเสริม ในตอนท้าย ผลลัพธ์ได้ทำให้อีกหลายคนประทับใจไม่เฉพาะวิศวกร ลูกสูบทั้งหมดผ่านการทดสอบที่มีความต้องการสูงโดยไม่ล้มเหลวสักครั้ง เป็นสัญญาณที่ชัดเจนกว่ากระบวนการประกันคุณภาพทำงานได้อย่างเหมาะสม

ผู้บุกเบิกในการผลิตแบบเติมวัสดุ

การผลิตแบบเติมวัสดุ ให้ศักยภาพมหาศาลสำหรับส่วนประกอบใหม่และที่ปรับให้เหมาะสม ตัวอย่างเช่นเครื่องยนต์สันดาป สามารถปรับปรุงและทำให้มีความเป็นมิตรต่อสิ่งแวดล้อมได้มากขึ้น แต่ยังมีอีกหลายโอกาสที่จะใช้วิธีการผลิตเหล่านี้ในยานยนต์ขับเคลื่อนด้วยไฟฟ้าเช่นกัน

“เราได้ทำงานบุกเบิกในการผลิตแบบเติมวัสดุด้วยโครงการนี้” Dr. Wiedemann กล่าวเกี่ยวกับความร่วมมือกับ Porsche, Mahle และ Trumpf. “กระบวนการที่เป็นผลที่ได้ที่ลูกสูบถูกผลิตและในเวลาเดียวกัน คุณภาพได้รับการวิเคราะห์และทำให้แน่ใจทั่วทั้งกระบวนการผลิตทั้งหมด เป็นสิ่งที่พิเศษไม่เหมือนใคร”ฃ

ที่มา : https://www.etmm-online.com

About The Author

You may also like

-

สัมมนาสัญจร จากกรมโรงงานอุตสาหกรรม ”ขับเคลื่อนเทคโนโลยีอุตสาหกรรมอัจฉริยะเพื่อความปลอดภัยของชุมชนและสิ่งแวดล้อมอย่างยั่งยืน“

-

อินฟอร์มาฯ สานต่อความร่วมมือ สมาคมยานยนต์ไฟฟ้าไทย จัดงาน “Electric Vehicle Asia 2024” ยกระดับการผลิตไทยสู่การเปลี่ยนแปลงอุตสาหกรรมยานยนต์ไฟฟ้าระดับโลก

-

Guangzhou Industrial Technology และ Asiamold Select 2024 – Guangzhou กำลังจะเริ่มขึ้นในสัปดาห์หน้า

-

‘Vapor Smoothing’ เทคนิคการทำหลังกระบวนการที่ทำให้ TPU กันน้ำและยืดหยุ่นเป็นพิเศษ

-

Trumpf ร่วมมือกับสตาร์ทอัพด้านอวกาศ เพื่อภารกิจอวกาศที่เป็นมิตรต่อสิ่งแวดล้อม