ในปัจจุบันการพิมพ์สามมิติ มีการใช้อย่างแพร่หลายมากขึ้น โดยมักใช้ในการทำตัวอย่าง (Prototype) อย่างไรก็ดี การพิมพ์ 3 มิติได้ถูกนำมาใช้เพื่อผลิตชิ้นส่วนที่ใช้งานจริงได้เช่นกัน ในบทความนี้แสดงตัวอย่างของแมคลาเรนเรซซิ่ง

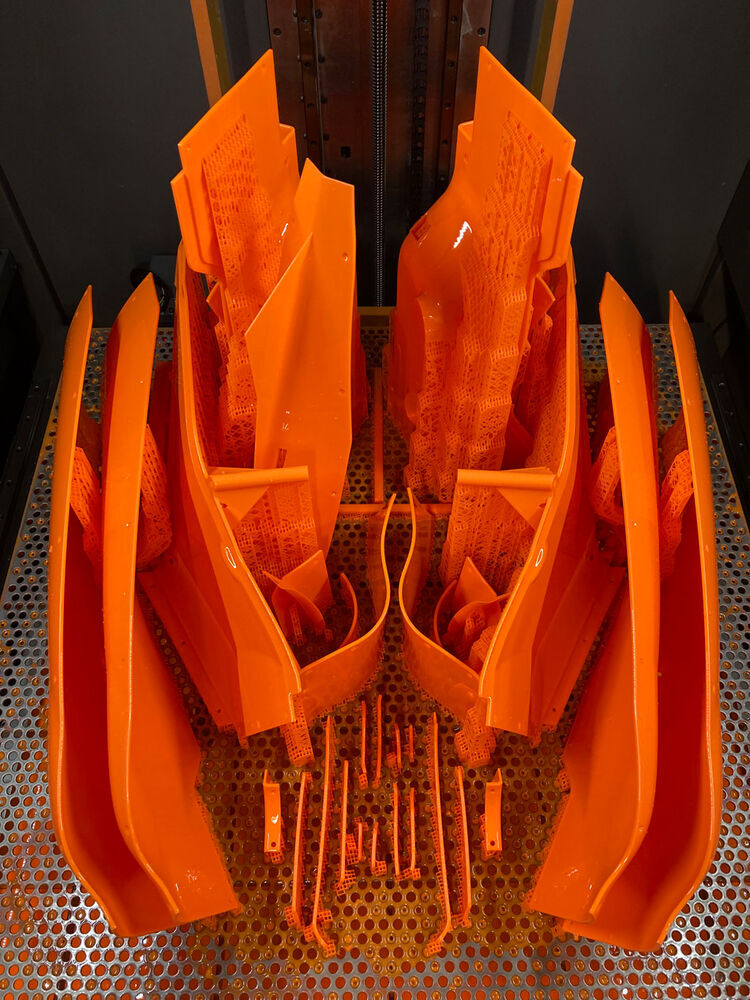

ทีมรถแข่งฟอร์มูล่าวันที่ปรับตัวเพื่อตอบสนองต่อระยะเวลาการผลิตยานพาหนะที่บีบรัดมากขึ้น และงบประมาณที่จำกัดจาก FIA โดยทำการพิมพ์ชิ้นส่วนสามมิติหลายหมื่นชิ้นด้วยตนเอง โดยใช้เครื่องพิมพ์สามมิติ Neo800 Stereolithography จาก Stratasys ประหยัดทั้งต้นทุนและเวลาในการพัฒนาชิ้นส่วนยานยนต์ จากแต่เดิมต้องสั่งผลิตชิ้นส่วนจากผู้รับเหมาช่วง ต้องรอของที่สั่งผลิตส่งมาทดสอบใหม่ เมื่อต้องการปรับแก้ไขต้องส่งชิ้นส่วนกลับไปใหม่ หรือสั่งผลิตใหม่ ซึ่งเสียเวลามาก หลังจากเปลี่ยนมาผลิตและปรับแต่งด้วยเครื่องพิมพ์สามมิติภายในสถานที่ของตนเอง ทุกอย่างรวดเร็วขึ้น ไม่ต้องรอเวลาใด ๆ อีกต่อไป วิธีการพิมพ์สามมิติยังสิ้นเปลืองวัสดุเหลือทิ้งน้อยกว่า เมื่อเทียบกับการผลิตแบบตัดเฉือนดั้งเดิม ช่วยประหยัดต้นทุนวัสดุ

ระบบถาดเรซิ่น Stereolithography (SLA) ทำงานโดยใช้แสงเลเซอร์ฉายบนน้ำยาเรซิ่นไวแสง โดยเรซิ่นส่วนที่โดนฉายแสงจะแข็งตัว แสงเลเซอร์จะทำการวาดไปบนพื้นผิวของน้ำยาเรซิ่นตามรูปทรงของวัตถุ เมื่อฉายแสง Layer หนึ่งเสร็จ ฐานพิมพ์ก็จะขยับขึ้นเพื่อวาด Layer ต่อไป เหมาะสำหรับทำชิ้นงานที่ต้องการความละเอียดสูง, เครดิต: X3D Technology

ชิ้นส่วนผลิตเพื่อทดสอบจำนวนมากต่อปี

แมคลาเรนผลิตชิ้นส่วนต่าง ๆ มากถึง 9,000 ชิ้นต่อปี ทั้งปีกด้านหน้า ด้านหลัง และชิ้นส่วนใหญ่ ๆ อย่างตัวถังด้านข้างและด้านบน ทีมแข่งได้รายงานความก้าวหน้าในการเพิ่มประสิทธิภาพด้านอากาศพลศาสตร์ของยานพาหนะระหว่างการทดสอบในอุโมงค์ลม โดยเป็นผลที่ได้จากความแม่นยำสูงสุดของชิ้นส่วนที่พิมพ์สามมิติบนระบบ Neo800 นอกจากแง่มุมด้านคุณภาพ เวลาที่ใช้ในการผลิตชิ้นส่วนยังลดลงอย่างมาก ทำให้ทีมสามารถผลิตชิ้นส่วนขนาดใหญ่อย่างโมเดลตัวถังด้านบนขนาดย่อตามมาตราส่วนได้โดยใช้เวลาเพียง 3 วัน

ปัจจัยเปลี่ยน งบประมาณลดลงในช่วงโควิด

การพิมพ์สามมิติมีต้นทุนที่ต่ำ ในขณะที่วงการแข่งรถกำลังเผชิญกับช่วงเวลาที่ไม่แน่นอน ไม่มีรายได้เข้ามาในระหว่างโควิด ทาง FIA ตัดสินใจตัดงบประมาณลงจาก 175 ล้านดอลลาร์ เหลือ 145 ล้านดอลลาร์ ในปี 2021 และลดลงไปอีก 140 ล้านดอลลาร์ ในปี 2022 และอาจลดลงเป็น 135 ล้านดอลลาร์ ในปี 2023

การใช้เครื่องพิมพ์ภายในสถานที่ ทำให้แมคลาเรน สามารถผลิตชิ้นส่วนอากาศพลศาสตร์ได้ในฐานที่เมือง Woking สหราชอาณาจักร ซึ่งช่วยประหยัดต้นทุนผู้รับเหมาช่วงและกระบวนการรับประกันคุณภาพที่เกี่ยวข้อง ยังสามารถพิมพ์จิ๊กและเทมเพลตต่าง ๆ ได้ รวมถึงแม่พิมพ์ขนาดเล็กที่ก่อนหน้านี้ต้องตัดเฉือนจากเหล็กแท่งยาว (Billet) ความเร็วของกระบวนการ Stereolithography ของ Neo800 ไม่เพียงประหยัดเวลาได้มาก แต่ยังประหยัดต้นทุนวัสดุโลหะราคาแพง ไม่เสียเศษในปริมาณมากจากกระบวนการตัดเฉือนแบบหักออกอีกด้วย

ความก้าวหน้าของการทดสอบชิ้นส่วนในอุโมงค์ลมสร้างความแตกต่าง

“เทคโนโลยี Stereolithography และวัสดุมีวิวัฒนาการ – ทำให้มีการเปลี่ยนแปลงในวิธีการที่เรานำมาใช้งาน” Tim Chapman หัวหน้าฝ่ายการผลิตแบบเติมวัสดุที่แมคลาเรนเรซซิ่ง อธิบายว่า “เราไม่ได้ผลิตแต่เพียงต้นแบบ (Prototype) อีกต่อไป ตอนนี้เราผลิตส่วนประกอบเต็มรูปแบบและเครื่องมือขนาดปกติเป็นจำนวนมาก”

แอปพลิเคชันหลักอย่างหนึ่งที่แมคลาเรนเล็งเห็นคุณค่ามากที่สุดในเครื่องพิมพ์สามมิติ Neo800s คือ การทดสอบอุโมงค์ลม ทีมใช้โมเดลมาตราส่วนที่ 60 เปอร์เซ็นต์ เพื่อทำการปรับอากาศพลศาสตร์ให้เหมาะสมที่สุดและค้นหา แรงกด (Downforce) ที่ให้การยึดเกาะที่มากขึ้นจากอากาศพลศาสตร์– และทำให้ภาระจากอากาศพลศาสตร์ที่ด้านหน้าและหลังของรถมีความสมดุล

“การทดสอบอุโมงค์ลมยังคงเป็นมาตรฐานอ้างอิง (Gold standard) สำหรับการประเมินการทำงานของทุกพื้นผิวร่วมกัน ทั้งชิ้นส่วนประกอบหรือรถยนต์ทั้งคัน” Chapman อธิบาย “ชุดเครื่องพิมพ์สามมิติ Neo ของเราช่วยลดเวลานำของส่วนประกอบและโครงการต่างๆ ในอุโมงค์ลมอากาศพลศาสตร์ได้อย่างมาก”

ทีมงานทำการพิมพ์ชิ้นส่วนต่าง ๆ โดยใช้วัสดุเรซิ่น Somos Perform Reflect ซึ่งถูกพัฒนาขึ้นมาโดยเฉพาะสำหรับโมเดลอุโมงค์ลม มันสามารถใช้สร้างชิ้นส่วนที่แข็งแรง ทนทาน และลดระยะเวลาได้ถึง 30 เปอร์เซ็นต์

Chapman กล่าวต่อว่า “เราค้นพบว่าส่วนประกอบที่มีความละเอียดสูงจากเครื่อง Neo ตกแต่งด้วยมือไม่มากนัก ทำให้ปริมาณงานที่ผ่านไปสู่อุโมงค์ลมมีความรวดเร็วขึ้นมาก นอกจากความเร็วแล้ว เรายังสามารถผลิตชิ้นส่วนที่ทำการทดสอบในอุโมงค์ลมด้วยความแม่นยำสูงสุด พร้อมกับรายละเอียดและพื้นผิวตกแต่งสำเร็จ ทีมงานของเราสามารถยกระดับการทดสอบและค้นพบไอเดียนวัตกรรมใหม่ ผมไม่สามารถที่กล่าวเกินจริงไปได้ว่าข้อดีเหล่านี้มีความสำคัญมากขนาดไหนสำหรับฟอร์มูล่าวัน ด้วยระยะเวลาที่บีบสุด ๆ ในการส่งมอบรถยนต์สำหรับการแข่งขันครั้งถัดไป การออกแบบซ้ำ ๆ แต่สามารถสร้างความแตกต่างระหว่างการแพ้หรือชนะในสนามแข่งได้”

เครื่องพิมพ์สามมิติ Stratasys Neo800 มีขนาดแท่นที่ใหญ่ (800 x 800 x 600 มม.) ทำให้สามารถผลิตได้ทั้งชิ้นส่วนเดียวขนาดใหญ่ หรือชิ้นส่วนขนาดเล็กในจำนวนมาก กระบวนการนี้เก็บรายละเอียดที่ซับซ้อนทุกอย่างไว้ สามารถทำซ้ำได้ มีความเชื่อถือได้ระดับชั้นนำในอุตสาหกรรมAndy Langfeld ประธานภูมิภาค EMEA ของ Stratasys กล่าวว่า “คุณค่าการเปลี่ยนแปลงในการพิมพ์สามมิติมาจากความสามารถในการปรับแต่งชิ้นส่วนต่าง ๆ ได้รวดเร็วสำหรับแอปพลิเคชันเฉพาะ ในกรณีของแมคลาเรน สามารถลดเวลาในการพัฒนาผลิตภัณฑ์ ควบคุมต้นทุนด้วยเทคโนโลยี Stereolithography จาก Stratasys ที่ผสานกับวัสดุ Somos ระดับโลกกับความเชี่ยวชาญในการแข่งรถ นั่นคือความเป็นพันธมิตรที่เยี่ยมยอดระหว่างสององค์กรระดับโลก”

อ้างอิง : https://www.etmm-online.com

บทความอื่นๆ

- รีไซเคิลผงโลหะการพิมพ์ 3 มิติ เพื่อใช้วัสดุอย่างคุ้มค่า เพิ่มความยั่งยืน

- ทังสเตนใช้เป็นวัสดุการพิมพ์ 3 มิติได้แล้ว

- หลายภาคอุตสาหกรรม ร่วมมือผลักดันการพิมพ์ 3 มิติด้วยอะลูมิเนียม

About The Author

You may also like

-

‘Vapor Smoothing’ เทคนิคการทำหลังกระบวนการที่ทำให้ TPU กันน้ำและยืดหยุ่นเป็นพิเศษ

-

Trumpf ร่วมมือกับสตาร์ทอัพด้านอวกาศ เพื่อภารกิจอวกาศที่เป็นมิตรต่อสิ่งแวดล้อม

-

Quickparts แนะนำทางเลือกที่ยืดหยุ่นในการรอสินค้า สำหรับการพิมพ์ 3 มิติ

-

Stratasys เพิ่ม 6 วัสดุการพิมพ์ 3 มิติใหม่เพื่อตอบโจทย์การใช้งานที่หลากหลาย

-

Stratasys และ Encee GmbH ร่วมกันขยายโซลูชันการพิมพ์ 3 มิติสู่ภาคส่วนการแพทย์