บริษัทต่างๆ ข้ามหลายอุตสาหกรรมได้มาถึงข้อสรุปว่าการผลิตแบบเติมวัสดุจะทำให้พวกเขาต้องพึ่งพาห่วงโซ่อุปทานแบบดั้งเดิมน้อยลง อย่างไรก็ตามเงื่อนไขเบื้องต้นที่สำคัญสำหรับวิธีการนี้คือ ปฏิบัติการหลังกระบวนการต้องทำตามข้อกำหนดสำหรับการผลิตที่มีปริมาณ

การผลิตแบบเติมวัสดุให้บริษัทได้ศักยภาพที่จะพึ่งพาห่วงโซ่อุปทานแบบดั้งเดิมน้อยลงและ ในเวลาเดียวกัน ทำให้ปฏิบัติการการผลิตของพวกเขามีความยืดหยุ่นและรวดเร็วมากขึ้น อย่างไรก็ตาม การทำหลังกระบวนการของส่วนประกอบที่พิมพ์สามมิติมักเป็นอุปสรรคในการบรรลุเป้าหมายเหล่านี้ในด้านหนึ่ง ขั้นตอนหลังกระบวนการหลายขั้นตอนยังจำเป็นต้องทำงานด้วยมือซึ่งมีต้นทุนสูง และอีกด้านหนึ่ง ปฏิบัติการหลังกระบวนการยังจำกัดอยู่ที่การจัดการส่วนประกอบชิ้นเดียวหรือล็อตการผลิตที่เล็กมาก ๆ สิ่งนี้ทำให้ไม่สามารถทำตามมาตรฐานที่กำหนดสำหรับการผลิตที่มีปริมาณ กล่าวคือคุณภาพผลิตภัณฑ์ที่สม่ำเสมอและสามารถทำซ้ำได้ การควบคุมกระบวนการ ความมีประสิทธิภาพต้นทุนและความยั่งยืน AM Solutions — 3D post processing technology แผนกของ Rösler group ที่มีความเชี่ยวชาญในการทำหลังกระบวนการอัตโนมัติของส่วนประกอบที่พิมพ์สามมิติในปริมาณมาก ตอนนี้เสนอเครื่องมือใหม่ที่ให้ทางออกจากภาวะกลืนไม่เข้าคายไม่ออกนี้

การทำหลังกระบวนการที่เสถียรและปลอดภัยของส่วนประกอบพลาสติกในปฏิบัติการ 24/7

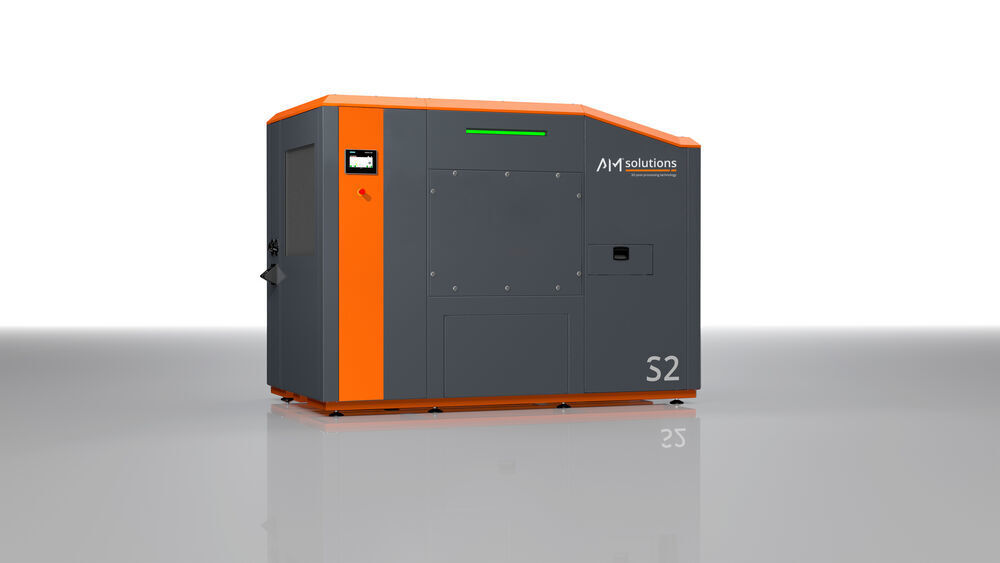

ด้วยระบบ S2 ใหม่ AM Solutions — 3D post processing technology ที่ผ่านมาเสนอเฉพาะ เครื่องพ่นทรายขัดผิวที่ไหลต่อเนื่องเครื่องเดียวสำหรับการทำหลังกระบวนการของส่วนประกอบพิมพ์สามมิติที่ผลิตด้วยระบบการพิมพ์แบบแท่นผงวัสดุ เครื่องจักรแบบเสียบแล้วใช้งานที่ผ่านมาตรฐาน Atex (มาตรฐานอุปกรณ์สำหรับใช้ในพื้นที่เสี่ยงอัคคีภัย) เครื่องนี้ได้รับการออกแบบสำหรับปฏิบัติการสามกะทั้งวันทั้งคืน

และติดตั้งพร้อมกับอินเตอร์เฟซที่ทำให้สามารถผสานเข้าไปยังสายการผลิตที่เชื่อมต่อกัน ชิ้นงานถูกโหลดเข้าเครื่องเป็นงานพิมพ์สมบูรณ์ การโหลดทำด้วยมือหรือโดยอัตโนมัติ เมื่ออยู่ในเครื่อง ส่วนประกอบพลาสติกผ่านสายพานห่วงป้อนพิเศษอย่างนุ่มนวลในการไหลชิ้นเดียว การเคลื่อนไหวเกลือกกลิ้งของส่วนประกอบทำให้แน่ใจว่าพวกมันจะถูกเป่าเท่า ๆ กันจากทุกด้านเพื่อที่แป้งที่ตกค้างจะถูกขจัดออกจากพื้นผิวส่วนประกอบอย่างสม่ำเสมอและสมบูรณ์ ขึ้นอยู่กับสารที่ใช้พ่น พื้นผิวของชิ้นงานยังสามารถที่จะเป็นเนื้อเดียว และ/หรือ กลมมน เครื่องสามารถติดตั้งหัวฉีดได้มากถึงสี่หัว จำนวนของหัวฉีดพ่น ความดันพ่นและความเร็วในการลำเลียงสามารถที่จะปรับได้อย่างเป็นเอกเทศกับชิ้นงานต่าง ๆ โดยเฉพาะ พารามิเตอร์ของกระบวนการเหล่านี้สามารถจัดเก็บในแผงควบคุมเป็นสูตรการดำเนินการเฉพาะตัว โดยเฉลี่ย งานพิมพ์ต้องการรอบเวลา 15 ถึง 20 นาที ขึ้นกับเงื่อนไขของชิ้นงานดิบ การอ่านค่าความหยาบของพื้นผิว Ra สามารถลดลงได้มาถึง 13 ไมโครเมตร

เพื่อทำให้แน่ใจว่าสารที่ใช่พ่นจะยังคงคุณภาพสูงสม่ำเสมอ เครื่องพ่นขนาดกะทัดรัดได้รับการติดตั้งพร้อมกับ ระบบรีไซเคิลและทำความสะอาดสารพ่นที่มีประสิทธิผล สิ่งนี้รวมกับเครื่องมือการรายงานอิเล็กทรอนิกส์แบบบูรณาการ รับประกันความสามารถในการทำซ้ำของผลลัพธ์การพ่น การควบคุมกระบวนการที่สมบูรณ์และประสิทธิภาพต้นทุนที่สูงของปฏิบัติการหลังกระบวนการ โดยอยู่ในระหว่างการยื่นจดสิทธิบัตรที่ครอบคลุมเครื่องจักรและกระบวนการ

การทำพื้นผิวให้เรียบด้วยสารเคมีที่เป็นมิตรต่อสิ่งแวดล้อมและการใช้งานสีย้อม

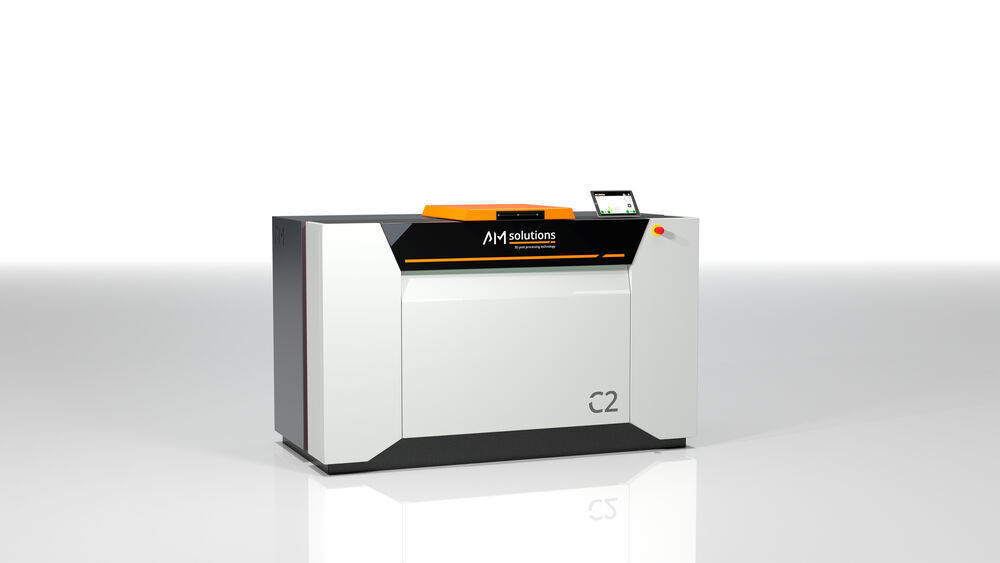

C2 ได้ถูกนำเสนอเป็นโซลูชันแนวคิด อธิบายว่า AM Solutions — 3D post processing technology มีจุดกำเนิดในการพัฒนาและการผลิตเครื่องจักรและวัสดุสิ้นเปลืองสำหรับการผลิตปริมาณมาก นวัตกรรมที่รอจดสิทธิบัตรนี้ทำให้สามารถทำการปรับพื้นผิวของส่วนประกอบพิมพ์สามมิติ ให้เรียบด้วยสารเคมีที่เป็นอัตโนมัติเต็มที่จากโพลิเมอร์และอีลาสโตเมอร์ทั่วไป (รวมถึง TPU) ในซีรีส์ ดังนั้น การจัดการชิ้นเดียวที่มีราคาแพงได้ถูกขจัดอย่างสมบูรณ์สำหรับปฏิบัติการหลังกระบวนการนี้ กล่องขอบเขตให้การดำเนินการของขนาดชิ้นงาน ตั้งแต่ 10 x 10 x 10 ไปจนถึง 300 x 300 x 300 มม และความหนาผนังอย่างน้อย 2 มม. นอกจากนี้ กระบวนการรวมสารฉีดสำหรับกระบวนการที่พัฒนาขึ้นใหม่ ไม่อันตราย ที่พัฒนาเป็นพิเศษโดย AM Solutions — 3D post processing technology สิ่งนี้ทำให้แน่ใจว่าปฏิบัติการทำให้พื้นผิวเรียบไม่เพียงแต่เป็นมิตรต่อสิ่งแวดล้อมแต่การกำจัดของเสียในภายหลังไม่โดนข้อห้ามทางสิ่งแวดล้อมใด ๆ และมีประสิทธิผลต้นทุน

ระบบการทำพื้นผิวให้เรียบด้วยสารเคมี C2 ซึ่งอยู่ในระหว่างการยื่นขอจดสิทธิบัตร สามารถได้รับการดัดแปลงสำหรับการใช้งานสีย้อมบนส่วนประกอบพลาสติก C2 จะมีจำหน่ายทั่วไปในไตรมาสแรกของปี 2022

- แม่พิมพ์ที่พิมพ์สามมิติทำให้การสร้างสรรค์สิ่งใหม่สำหรับรองเท้าเป็นไปได้

- ระบบอัตโนมัติและการปรับกระบวนการทำงานให้เป็นดิจิทัล ทำให้การผลิตแบบเติมวัสดุสามารถทำเป็นอุตสาหกรรมได้อย่างไร

- การผลิตแบบเติมวัสดุเอาชนะมิติอะตอม

ระบบพ่นเปียกที่พัฒนาขึ้นมาเป็นพิเศษสำหรับส่วนประกอบพิมพ์สามมิติ

การพ่นเปียกเป็นกระบวนการปรับแต่งพื้นผิวสำหรับส่วนประกอบโลหะหรือพลาสติกที่ผลิตในปริมาณมาก ด้วยระบบเปียก S1 AM Solutions — 3D post processing technology ได้ปรับประโยชน์ของวิธีการปรับปรุงพื้นผิวไปเป็นข้อกำหนดเฉพาะของการผลิตแบบเติมวัสดุ ระบบพ่น S1 ที่มีความยืดหยุ่นสามารถใช้สำหรับการทำความสะอาด เช่นเดียวกันกับ การทำพื้นผิวให้เป็นเนื้อเดียวกันและการทำให้ราบเรียบในหลากหลายชิ้นงาน คุณสมบัติหลักหนึ่ของเทคโนโลยีนี้คือ สารพ่นและน้ำในกระบวนการถูกผสมเข้าด้วยกันเพื่อสร้างสารละลายข้น ขึ้นกับความหยาบเริ่มต้นของชิ้นงาน ค่าอ่านความหยาบ Ra สามารถถูกทำให้ลดลงได้อย่างมีนัยสำคัญ สิ่งนี้เป็นไปได้ในระดับหนึ่งสำหรับพื้นผิวทางเดินและช่องภายใน เนื่องจากน้ำในสารละลายข้นสร้างชั้นปกป้องบนส่วนประกอบ กระบวนการมีความนุ่มนวลมาก ป้องกันอนุภาคของสารพ่นจากการเจาะพื้นผิวของส่วนประกอบที่ทำจากพลาสติกหรือโลหะอ่อน อีกข้อได้เปรียบของกระบวนการเปียกคือ รักษาความสมบูรณ์เชิงมิติและป้องกันการบิดงอของชิ้นงานที่มีความละเอียดอ่อนด้วยรูปทรงซับซ้อนและผนังบาง การพ่นเปียกยังป้องกันการก่อตัวของฝุ่นและดังนั้นไม่จำเป็นต้องมีอุปกรณ์ป้องกัน Atex

อีกคุณสมบัติของระบบเปียก S1 แบบเสียบใช้งาน ขนาดกะทัดรัดคือ ใช้เนื้อที่เล็กเพียงแค่ 2.6 ตารางเมตร มันเสนอทุกอย่างที่จำเป็นต้องมีสำหรับปฏิบัติการที่มีประสิทธิภาพและยั่งยืน สิ่งที่รวมเข้าไปในเครื่องไม่ได้มีเฉพาะแผงควบคุมแต่ยังมีการเฝ้าสังเกตการณ์ของระบบพ่นเพื่อทำให้แน่ใจในกระบวนการที่สามารถทำซ้ำได้ หน่วยกรองอากาศและการจัดการน้ำเสีย แสน้ำเสียที่ปล่อยออกมาไหลเข้าไปยังถังพักเพื่อเก็บตะกอนส่วนใหญ่ วัสดุประเภทตะกอนสามารถถูกแยกน้ำออกโดย ระบบรีไซเคิลและทำความสะอาดน้ำในกระบวนการที่เป็นทางเลือก รวมอยู่ในเครื่อง S1 สิ่งนี้ลดการใช้น้ำและค่าใช้จ่ายในการกำจัดของเสียอย่างมีนัยสำคัญ บริษัทกล่าว ตัวเลือกเครื่องมือเพิ่มเติม ถูกปรับเข้ากับงานกระบวนการที่เกี่ยวข้อง ทำให้การใช้สอย S1 เปียก มีขอบเขตตั้งแต่การปรับปรุงด้วยตนเองของส่วนประกอบเดี่ยว ๆ ไปจนถึงกระบวนการอัตโนมัติเต็มที่ของชุดชิ้นงานที่สมบูรณ์

Manufacturing service partner — สนับสนุนตั้งแต่ความคิดจึงถึงหลังกระบวนการ

AM Solutions — Manufacturing service partner เชี่ยวชาญโดยเฉพาะในบริการต่างๆ ที่เกี่ยวกับการผลิตแบบเติมวัสดุ ขอบเขตของบริการครอบคลุมทั้งห่วงโซ่กระบวนการการผลิตแบบเติมวัสดุทั้งหมด และยังได้รับการออกแบบเพื่อได้ตามข้อกำหนดของการผลิตแบบอนุกรม เพื่อการนี้ บริษัทสัญชาติอิตาลี ของ Rösler Group ครอบคลุมทุกช่วงของกระบวนการสร้างผลิตภัณฑ์ ตั้งแต่ความคิดพื้นฐานและการทดสอบแนวคิดผลิตภัณฑ์ ไปจนถึงการศึกษาความเป็นไปได้ทางด้านเทคนิคและด้านเศรษฐกิจ การพัฒนาผลิตภัณฑ์และการสร้างแบบจำลอง ไปจนถึงการผลิตขนาดใหญ่ รวมถึงการทำหลังกระบวนการ เป้าหมายเพื่อใช้ประโยชน์จากข้อได้เปรียบต่างๆ ของการผลิตแบบเติมวัสดุในลักษณะที่เฉพาะส่วนประกอบผ่านการใช้เทคโนโลยีล้ำสมัยอย่างเหมาะสม และความเชี่ยวชาญที่ครอบคลุม เพื่อที่ชิ้นส่วนนวัตกรรมต่าง ๆ ถูกสร้างขึ้นโดยใช้ระยะเวลาพัฒนาและเวลาสู่ตลาดที่สั้นลงอย่างมีนัยสำคัญ

ที่มา : https://www.etmm-online.com

About The Author

You may also like

-

‘Vapor Smoothing’ เทคนิคการทำหลังกระบวนการที่ทำให้ TPU กันน้ำและยืดหยุ่นเป็นพิเศษ

-

Trumpf ร่วมมือกับสตาร์ทอัพด้านอวกาศ เพื่อภารกิจอวกาศที่เป็นมิตรต่อสิ่งแวดล้อม

-

Quickparts แนะนำทางเลือกที่ยืดหยุ่นในการรอสินค้า สำหรับการพิมพ์ 3 มิติ

-

Stratasys เพิ่ม 6 วัสดุการพิมพ์ 3 มิติใหม่เพื่อตอบโจทย์การใช้งานที่หลากหลาย

-

Stratasys และ Encee GmbH ร่วมกันขยายโซลูชันการพิมพ์ 3 มิติสู่ภาคส่วนการแพทย์