เทคโนโลยีการทำหลังกระบวนการที่ล้ำสมัย ทำให้แน่ใจในการปรับปรุงคุณภาพอย่างมีนัยสำคัญในปฏิบัติการขจัดผงและทำความสะอาดส่วนประกอบที่พิมพ์สามมิติด้วยต้นทุนต่ำลงและรอบเวลาสั้นลง ผู้ผลิตชั้นนำของรถบ้านกำลังบรรลุเป้าหมายนี้ด้วยการซื้อระบบการทำหลังกระบวนการอัตโนมัติ S1 จาก AM Solutions — เทคโนโลยีการทำหลังกระบวนการสามมิติ

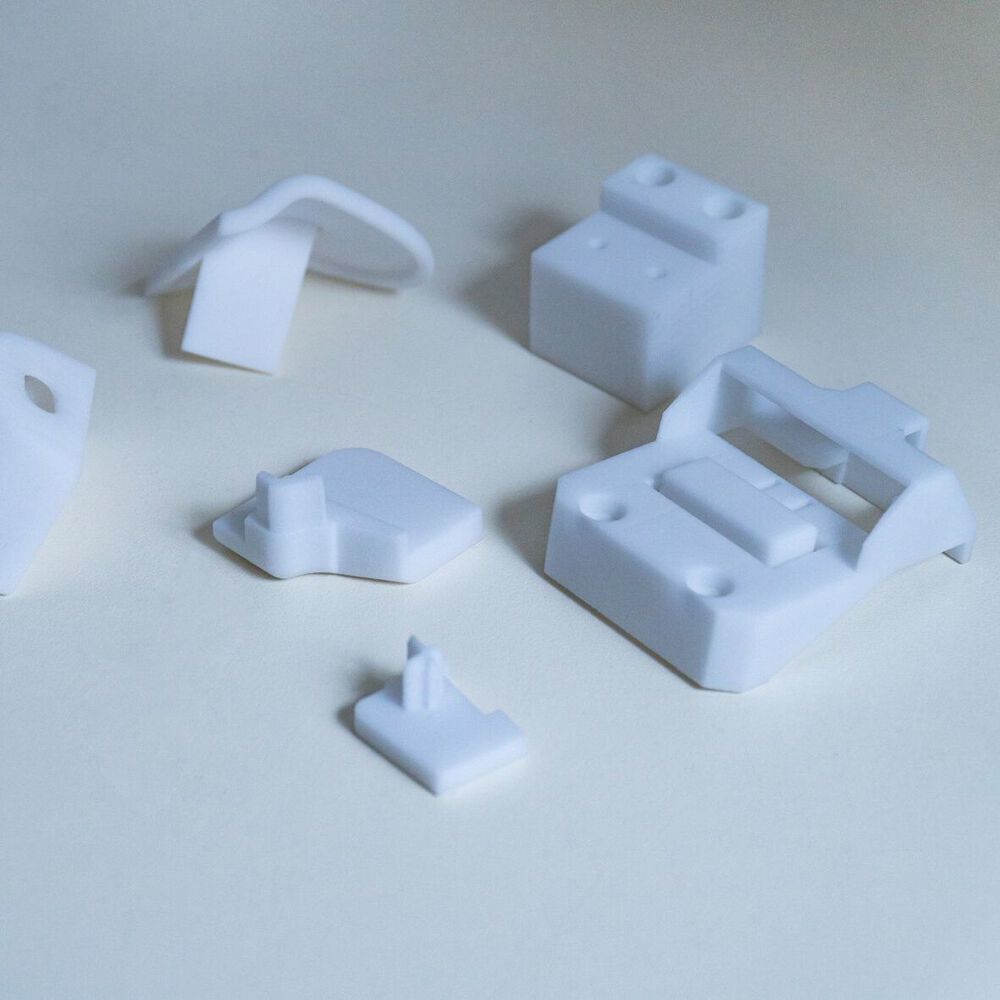

ด้วยดีไซน์นวัตกรรมและระบบขับเคลื่อนทรงพลังของรถบ้าน คาราวาน และรถบรรทุกแผงของ Knaus Tabbert ทำให้สามารถเดินทางได้อย่างปลอดภัย สะดวกสบายและยั่งยืน บริษัทมีสำนักงานใหญ่อยู่ที่ยานเดลส์บรุนน์, บาวาเรีย บริษัทกำลังใช้ประสบการณ์และความเชี่ยวชาญที่ครอบคลุมในการปรับปรุงวัสดุและการออกแบบของยานพาหนะ โดยปกติ สิ่งนี้รวมถึงการนำเทคโนโลยีการผลิตใหม่มาใช้อย่างการผลิตแบบเติมวัสดุ (Additive manufacturing-AM), Mario Meszaros วิศวกรพัฒนาที่ Knaus Tabbert ได้อธิบายว่า: “ในด้านหนึ่งเรากำลังใช้เทคโนโลยีการพิมพ์สามมิติเพื่อการสร้างต้นแบบ แต่ในอีกด้านหนึ่งเราก็กำลังใช้การผลิตแบบเติมวัสดุสำหรับการผลิตส่วนประกอบมาตรฐานที่มีปริมาณอย่างขายึดสำหรับระบบเตือนภัยหรือกลไกบานพับสำหรับตู้อาบน้ำแบบแกว่งออก”

งานหลังกระบวนการที่ท้าทาย

จวบจนตอนนี้ การขจัดผงและการทำความสะอาดส่วนประกอบ PA 12 ชิ้น ที่ผลิตโดยระบบพิมพ์ powder-bed ถูกทำด้วยมือในตู้ลมอัด เนื่องจากปฏิบัติการหลังกระบวนการนี้ต้องใช้แรงงานและเวลามาก แต่ยังผลิตได้ผลลัพธ์ที่ไม่แน่นอนและไม่สม่ำเสมอ บริษัทจึงกำลังมองหาทางเลือกที่เป็นอัตโนมัติ

ดังนั้น การทดสอบกระบวนการที่ครอบคลุมถูกดำเนินการกับหลายส่วนประกอบในศูนย์ประสบการณ์ลูกค้าของ AM Solutions — 3D post processing technology แผนกของ Rösler group ที่มีความเชี่ยวชาญในโซลูชันหลังกระบวนการสำหรับส่วนประกอบพิมพ์สามมิติ หลังการสรุปการทดสอบกระบวนการที่ประสบผลสำเร็จอย่างสูง ลูกค้าได้เลือก S1 shot blasting system

เครื่องยิงลมอัดนี้ถูกพัฒนาขึ้นโดยเฉพาะสำหรับการทำหลังกระบวนการของส่วนประกอบพลาสติกที่ผลิตด้วยวิธีพิมพ์แบบ powder bed, S1 เสียบปลั๊กแล้วใช้ได้เลย โดยเป็นเพียงเครื่องเดียวในตลาดที่ทำให้สามารถให้ได้ทั้งการประหยัดเวลาและประสิทธิภาพต้นทุนในการขจัดผง และพื้นผิวเรียบเป็นเนื้อเดียวกันของส่วนประกอบสามมิติในเครื่องเดียว สิ่งที่จำเป็นทั้งหมดนั้นเรียบง่าย คือ การเปลี่ยนตัวกลางที่ใช้เป่า ตัวอย่างเช่น จากเม็ดบีดส์แก้วเป็นพลาสติกทรงกลม

- ความร่วมมือเพื่อสร้างมาตรฐานเวิร์กโฟลว์ให้กับการผลิตแบบเติมเนื้อวัสดุ (AM)

- ซอฟท์แวร์การพิมพ์สามมิติบนแพลตฟอร์มระบบคลาวด์ เพิ่มผลการผลิตแบบเติมวัสดุออกสู่ตลาดได้เร็วขึ้น

- เทคโนโลยีการพิมพ์สามมิติที่ใช้เรซิ่นแบบใหม่ ปลดล๊อคอิสระในการผลิต

S1 ติดตั้งพร้อมตะกร้าที่หมุนระหว่างปฏิบัติการตกแต่งและให้การโหลดและถอดออกของชิ้นงานทำได้ง่าย ตามหลักสรีรศาสตร์ ทำให้สามารถดำเนินการชุดการผลิตโดยอัตโนมัติ ตะกร้ายังอยู่ในตัวเครื่องทั้งกระบวนการ สิ่งนี้รวมกับระบบซีลประตูพิเศษ ป้องกันการหกออกของผงไปยังสภาพแวดล้อมรอบ ๆ แผงควบคุมทำให้การสับเปลี่ยนเป็นควบคุมด้วยตนเองทำได้ง่ายและรวดเร็วโดยไม่ต้องมีการปรับเปลี่ยนเครื่องมือ “บริษัทจำนวนมากเรื่อย ๆ จากหลายอุตสาหกรรมเลือก S1 สำหรับการทำหลังกระบวนการของส่วนประกอบพิมพ์สามมิติ นี่คือสิ่งยืนยันกลยุทธ์ผลิตภัณฑ์ของเรา ซึ่งแสดงว่าผลิตภัณฑ์หลังกระบวนการพิมพ์สามมิติของเราสอดคล้องกับตามความต้องการของตลาดอย่างเต็มเปี่ยม” Manuel Laux หัวหน้าของ AM Solutions — 3D post processing technology กล่าวเสริม

Mario Meszaros ให้ความเห็นว่า: “ความจริงที่ว่าหลังจากรอบเวลาที่สั้นจนน่าแปลกใจ ส่วนประกอบที่ออกมามีความสะอาดหมดจดและไม่มีผงตกค้างอยู่เลย มันช่างน่าประทับใจ” เขากล่าวต่อ: “ด้วยข้อมูลปฏิบัติการที่มี ผมได้เตรียมการคำนวณอัตราผลตอบแทนลงทุน ผลลัพธ์ทำให้ผู้บริหารของเรามั่นใจอย่างรวดเร็ว: แม้ S1 จะมีเพียงสามงานต่อสัปดาห์ เรายังสามารถบรรลุอัตราผลตอบแทนหลังผ่านไปสองปี อย่างไรก็ตาม มันปลอดภัยที่จะถือว่าปริมาณของส่วนประกอบพิมพ์สามมิติจะเพิ่มขึ้นอย่างมีนัยสำคัญ สิ่งนี้จะลดเวลาค่าตัดจำหน่ายอย่างมากมาย”

ความเสถียรของกระบวนการที่สูงและความปลอดภัยเชิงปฏิบัติการ

ผลประโยชน์ของ S1 ไม่เพียงจำกัดที่ผลลัพธ์การดำเนินการที่ดีเลิศและระยะเวลาค่าตัดจำหน่ายที่รวดเร็ว ในเวอร์ชันมาตรฐาน S1 ยังมีระบบที่เฝ้าสังเกตการณ์และบันทึกพารามิเตอร์กระบวนการที่เกี่ยวข้องทั้งหมด ระบบทำความสะอาดและรีไซเคิลตัวกลางที่ใช้เป่าลมอัดที่อยู่ในตัวเป็นอีกเหตุผลที่ทำให้กระบวนการมีความเสถียรสูง ทำให้แน่ใจว่าไม่ว่าจะเป็นตัวกลางประเภทใด ตัวกลางจะอยู่ในสภาพที่สมบูรณ์เสมอ อีกข้อดีคือการออกแบบที่ป้องกันการระเบิดของเครื่องเป่าลมอัดที่มอเตอร์และวาล์วสอดคล้องกับมาตรฐาน ATEX, Mario Meszaros กล่าวสรุป: “ผมมั่นใจสุด ๆ ว่าความเป็นไปได้ของหลังกระบวนการที่เรียบง่าย มีประสิทธิภาพและประสิทธิผลจะส่งเสริมการใช้ของการผลิตแบบเติมวัสดุในบริษัทของเรา”

อ้างอิง : https://www.etmm-online.com

About The Author

You may also like

-

‘Vapor Smoothing’ เทคนิคการทำหลังกระบวนการที่ทำให้ TPU กันน้ำและยืดหยุ่นเป็นพิเศษ

-

Trumpf ร่วมมือกับสตาร์ทอัพด้านอวกาศ เพื่อภารกิจอวกาศที่เป็นมิตรต่อสิ่งแวดล้อม

-

Quickparts แนะนำทางเลือกที่ยืดหยุ่นในการรอสินค้า สำหรับการพิมพ์ 3 มิติ

-

Stratasys เพิ่ม 6 วัสดุการพิมพ์ 3 มิติใหม่เพื่อตอบโจทย์การใช้งานที่หลากหลาย

-

Stratasys และ Encee GmbH ร่วมกันขยายโซลูชันการพิมพ์ 3 มิติสู่ภาคส่วนการแพทย์