ที่งาน Formnext 2019, Fraunhofer IWS นำเสนอหัวฉีดก๊าซปกคลุม “Coaxshield” – shielding gas nozzle และเครื่อง light scanner สำหรับการเชื่อมผงโลหะขึ้นรูปชิ้นงานด้วยแสงเลเซอร์ที่เรียกว่า“ Lisec”

เป็นที่รู้กันว่า ระบบการผลิตแบบเติมเนื้อวัสดุ (AM) สามารถสร้างชิ้นส่วนที่มีความซับซ้อนสูง ซึ่งไม่สามารถผลิตได้ด้วย machine tools ทั่วไป หรือแม้แต่ด้วยการใช้ด้วยความพยายามระดับสูง ถึงแม้ว่าเครื่องพิมพ์ 3D อุตสาหกรรมจะยังห่างไกลจากการเป็นอุปกรณ์มาตรฐานในโรงงาน ไม่ใช่แค่เรื่องต้นทุนในการจัดซื้อ แต่ยังรวมถึงความท้าทายและข้อจำกัดในเรื่องอื่น ๆ อีกมากมาย Fraunhofer ซึ่งเป็นสถาบันด้านวัสดุและเทคโนโลยีลำแสง (Institute for Material and Beam Technology IWS Dresden) ได้พัฒนาโซลูชันเฉพาะทางดังกล่าวและได้นำเสนอที่งาน Formnext ที่ผ่านมา รวมถึงเจ้าสิ่งที่เรียกว่า “Coaxshield” ซึ่งก็คือ molten pool shield สำหรับการเชื่อมผงโลหะขึ้นรูปชิ้นงานด้วยแสงเลเซอร์และอุปกรณ์วิเคราะห์ชื่อ “Lisec” สำหรับควบคุมการไหลของผงโลหะในกระบวนการผลิตแบบเติมเนื้อวัสดุ

ไทเทเนียมเป็นวัสดุที่ได้รับความนิยมในอุตสาหกรรมการบินและอวกาศ แต่หากเกิดการรวมตัวกับออกซิเจนเมื่อสัมผัสกับอากาศที่อุณหภูมิของกระบวนการผลิตสูงกว่าหรือเท่ากับ 300 ° C จะส่งผลให้คุณสมบัติของวัสดุเปลี่ยนไป ส่วนประกอบที่ได้มาจะเปราะและสามารถแตกได้ ดังนั้นการใช้หุ่นยนต์ยิงแสงเลเซอร์เพื่อผลิตชิ้นงานไทเทเนียมแบบเติมเนื้อวัสดุ จะต้องมีการสร้างห้องขนาดใหญ่รอบ ๆ หุ่นยนต์และ component (ที่เป็นชิ้นงาน) ห้องนี้จะถูกอัดด้วยก๊าซที่มีปฏิกิริยาตอบสนองต่ำ หรือ ก๊าซเฉื่อย เช่น ฮีเลียม หรือ อาร์กอน หรือต้องทำให้ห้องเป็นสุญญากาศก่อนที่กระบวนการผลิตจะเริ่มขึ้น

“process shielding แบบนี้เหมาะสำหรับส่วนประกอบที่มีขนาดเล็ก แต่ไม่เหมาะอย่างยิ่งในการผลิตชิ้นส่วนขนาดใหญ่ ทั้งในแง่ของการควบคุมกระบวนการ (process control) และการเข้าถึง (accessibility)” Jakob Schneider นักวิจัยด้าน AM แห่งสถาบัน Fraunhofer IWS อธิบาย “ นอกจากนี้ค่าใช้จ่ายสำหรับห้องดังกล่าวจะเพิ่มขึ้นตามสัดส่วนตามขนาดของส่วนประกอบที่จะป้องกัน ตัวอย่างเช่น ปริมาณของก๊าซฮีเลียม หรือ อาร์กอนที่จะต้องอัดเข้าไปในห้องหลายลูกบาศก์เมตร ซึ่งอาจต้องสูบเข้า-ออกระหว่างขั้นตอนด้วย” เช่นเดียวกันกับชิ้นงานที่ทำจากโลหะวัสดุที่เพิ่มเข้ามา (พวกโลหะทนไฟต่างๆ ) เช่น แทนทาลัม ไนโอเบียม หรือ สารประกอบไทเทเนียม-อลูมิเนียม

“Coaxshield” protects titanium components

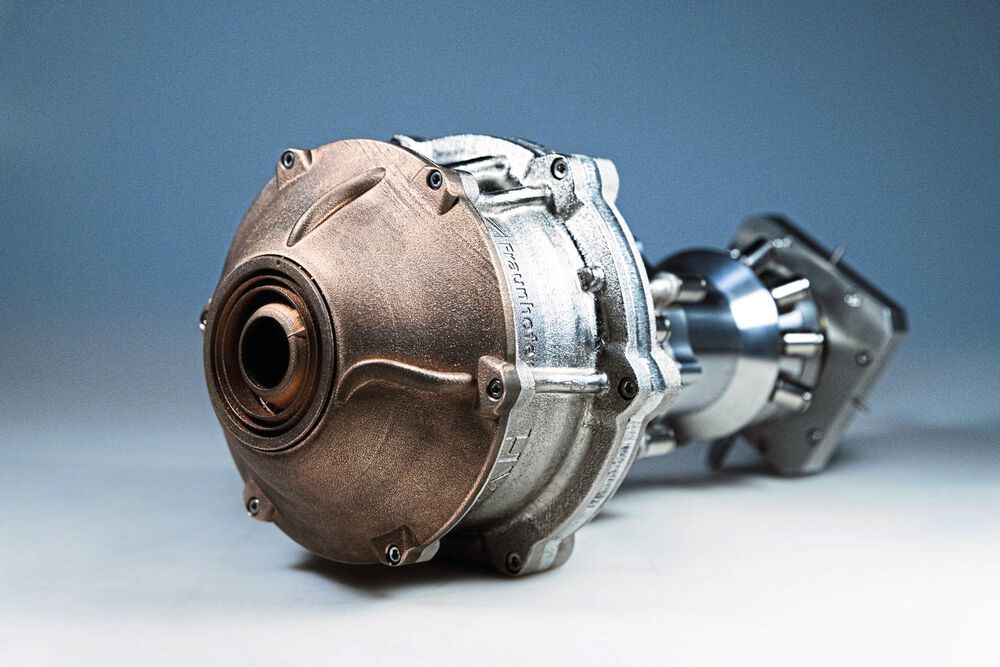

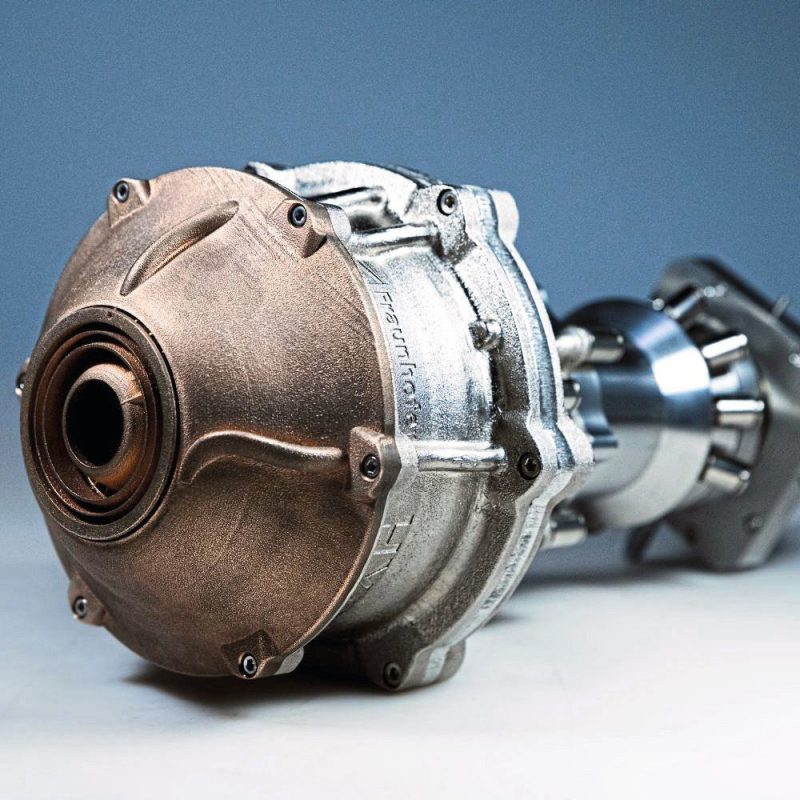

ด้วยเหตุนี้ IWS จึงได้พัฒนา “Coaxshield” – อีกทางเลือกของ protective shield ที่ออกแบบมาเพื่อนำก๊าซปกคลุม หรือ shielding gas ไปยังพื้นที่ที่ต้องใช้จริงๆ ก็คือ รอบพื้นที่ processing zone ของลำแสงเลเซอร์ ซึ่งจะละลายผงโลหะ และขึ้นรูปส่วนประกอบที่ละชั้นๆ หัวฉีดสามารถติดตั้งได้ใต้ standard processing optics ล้อมรอบหัวฉีดผงโลหะและสร้างกรวยก๊าซปกคลุมด้วยแกนร่วม “coaxially” รอบ process zone กรวยนี้จึงปกป้องเฉพาะ hot processing zone เท่านั้น เพราะมีเพียงโซนนี้ที่ไทเทเนียมและอากาศแวดล้อมสามารถทำปฏิกิริยาต่อกันได้

“โซลูชั่นนี้ประหยัดเวลาและค่าใช้จ่ายได้มาก” Jakob Schneider ย้ำ “นอกจากนี้ชิ้นส่วนไททาเนียมที่มีขนาดใหญ่มากยังสามารถผลิตแบบเติมเนื้อวัสดุได้ด้วย” ตัวอย่าง เช่น กล้องโทรทรรศน์อวกาศ X-ray “Athena” ของ องค์การอวกาศยุโรป หรือ ESA ซึ่งต้องการโครงสร้างเสริมดาวเทียมที่ทำจากไทเทเนียมมีขนาดเส้นผ่านศูนย์กลางหลายเมตร ด้วยความร่วมมือกับ Fraunhofer IWS ESA กำลังพัฒนากระบวนการและเทคโนโลยีของระบบที่เกี่ยวข้องสำหรับ AM ด้วย “Coaxshield” จึงได้รับการพัฒนาในบริบทนี้เช่นกัน ทั้งนี้ คาดว่าเทคโนโลยีดังกล่าวจะพร้อมสำหรับตลาดในช่วงต้นปี 2020

อ้างอิง:

https://www.etmm-online.com/fine-tuning-for-additive-production-a-887445/

บทความที่เกี่ยวข้อง:

AM Technology: จับเซรามิกส์และโลหะมาขึ้นรูปด้วยเทคโนโลยีระดับนาโน – NPJ

About The Author

You may also like

-

‘Vapor Smoothing’ เทคนิคการทำหลังกระบวนการที่ทำให้ TPU กันน้ำและยืดหยุ่นเป็นพิเศษ

-

Trumpf ร่วมมือกับสตาร์ทอัพด้านอวกาศ เพื่อภารกิจอวกาศที่เป็นมิตรต่อสิ่งแวดล้อม

-

Quickparts แนะนำทางเลือกที่ยืดหยุ่นในการรอสินค้า สำหรับการพิมพ์ 3 มิติ

-

Stratasys เพิ่ม 6 วัสดุการพิมพ์ 3 มิติใหม่เพื่อตอบโจทย์การใช้งานที่หลากหลาย

-

Stratasys และ Encee GmbH ร่วมกันขยายโซลูชันการพิมพ์ 3 มิติสู่ภาคส่วนการแพทย์