ในโครงการวิจัยหนึ่ง หลายบริษัทได้ร่วมแรงกันเพื่อพัฒนากระบวนการผลิตสำหรับส่วนประกอบที่ผลิตจากใยแก้วรีไซเคิล – ผลิตภัณฑ์แรกคือฝาครอบที่ใส่แบตเตอรี่สำหรับรถยนต์ไฟฟ้า

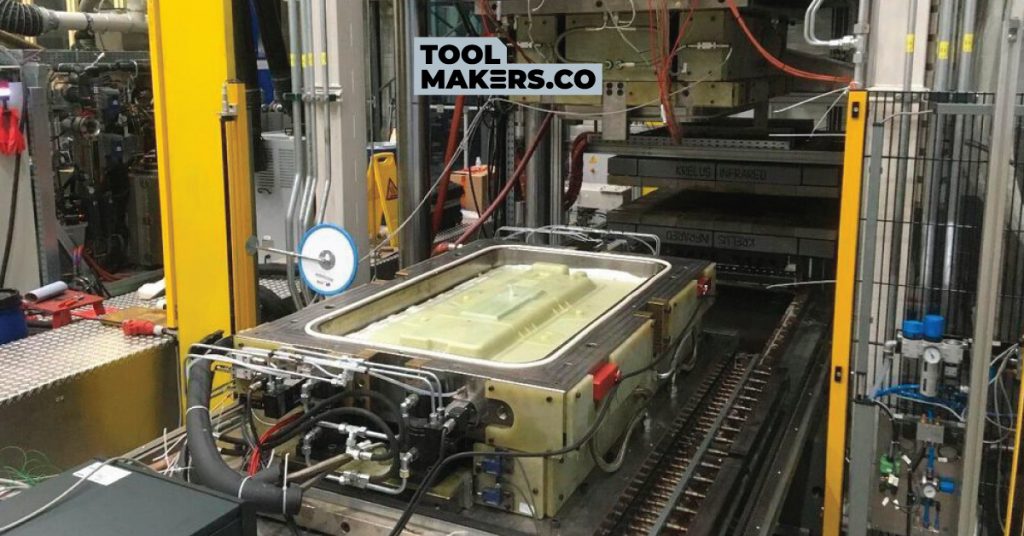

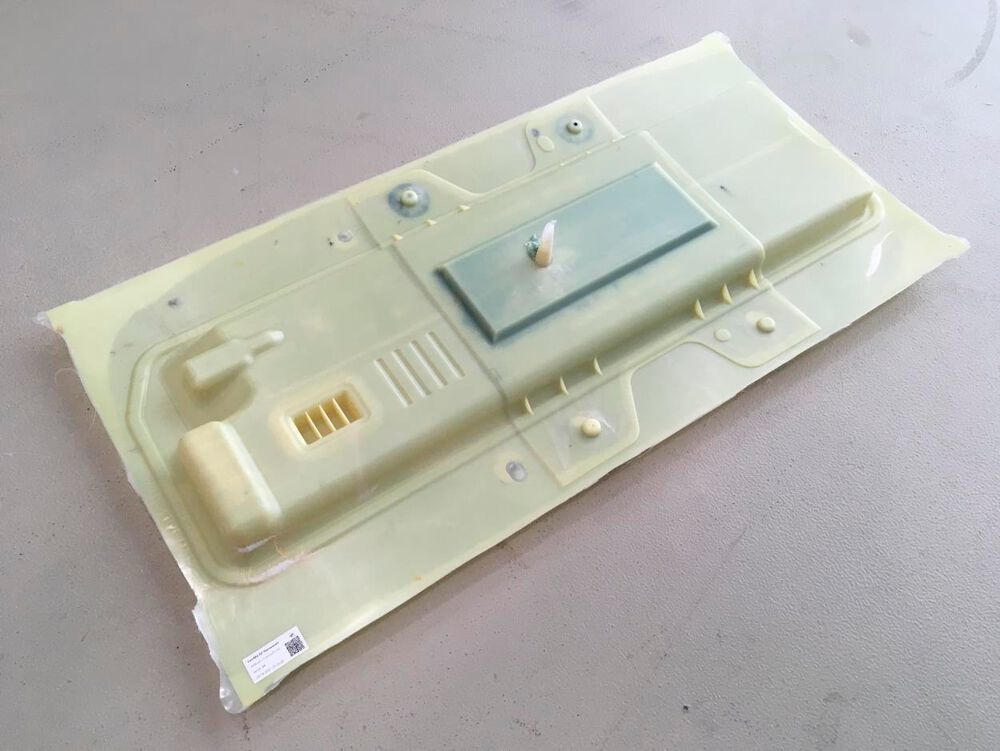

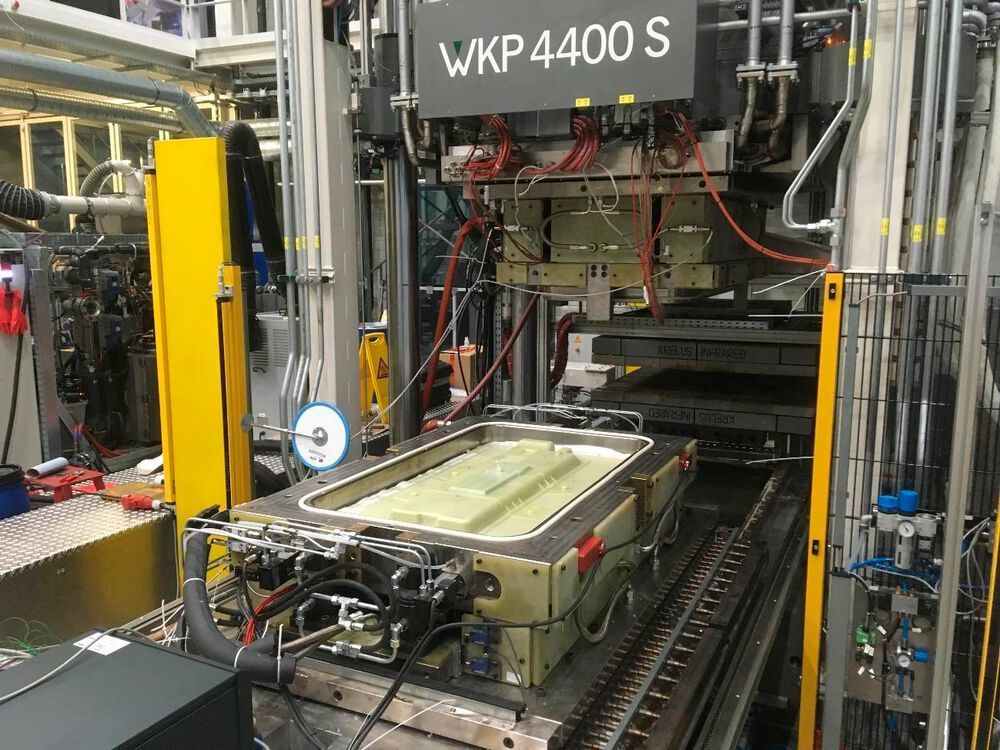

ที่ศูนย์การบินและอวกาศเยอรมัน (DLR) นักวิจัยสำรวจวิธีที่ส่วนประกอบซึ่งผลิตจากวัสดุยั่งยืน สามารถใช้กับการผลิตรถยนต์และเครื่องบินได้อย่างไร ความยั่งยืนในที่นี้หมายถึง: อยู่บนพื้นฐานของเส้นใยรีไซเคิลจากอุตสาหกรรมสิ่งทอหรือพลาสติกที่นำกลับมาใช้ใหม่ เทคโนโลยีที่จำเป็นสำหรับกระบวนการผลิตที่เหมาะสมมีอยู่แล้ว พัฒนาโดย DLR มหาวิทยาลัย Augsburg และสมาคมบริษัทสิบเอ็ดแห่งในโครงการ “Cosimo” (คอมโพสิตสำหรับการเคลื่อนที่แบบยั่งยืน)โครงการนี้ตั้งเป้าที่จะแปรรูปวัสดุพลาสติกใหม่ในกระบวนการ RTM ที่ทดลองและทดสอบแล้ว การขึ้นรูปแบบถ่ายเทเรซินถูกใช้เป็นหลักในอุตสาหกรรมยานยนต์ สามารถทำการผลิตแบบอัตโนมัติสูงในปริมาณมาก เฉพาะเส้นใยแก้วรีไซเคิลที่ไม่ผ่านการถักทอ ถูกใช้ในโครงการ ต้นแบบสำหรับการผลิตได้ถูกสร้างก่อนหน้าแล้วที่ศูนย์ DLR สำหรับเทคโนโลยีการผลิตน้ำหนักเบาใน (ใกล้กับเมืองมิวนิก), ZLP หรือที่เรียกกันว่า ส่วนประกอบชิเคน ถูกสร้างสำหรับวัตถุประสงค์การสาธิต ฝาที่ใส่แบตเตอรี่สำหรับรถยนต์ไฟฟ้า ผลิตจากวัสดุใยแก้วที่ไม่ผ่านการถักทอ

- 3D printing materials | รู้จัก ‘โฟโตพอลิเมอร์’ ล่าสุด ครั้งแรกจาก Evonik

- Friendly Materials: “การทำความเข้าใจสิ่งเก่า เพื่อนำพาไปสู่สิ่งใหม่ที่ดีขึ้น”

- การหล่ออลูมิเนียมสมัยใหม่ ในฐานะวิธีแก้ปัญหาคอขวดที่รวดเร็วสำหรับผู้ทำเครื่องมือ

กระบวนการผลิตในทางปฏิบัติ

สิ่งนี้ทำงานอย่างไรในทางปฏิบัติ? สิ่งทอถูกวางไว้ในแม่พิมพ์โลหะและทำให้ชุ่มไปด้วยเทอโมพลาสติกเหลว ตามที่นักวิจัยกล่าว สิ่งนี้มีข้อได้เปรียบ “ว่าส่วนประกอบต่อมาสามารถละลายได้ใหม่ตามต้องการเพื่อเชื่อมกับส่วนประกอบอื่น” เครื่องมือที่คล้ายคลึงกับเหล็กวาฟเฟิลขนาดใหญ่ถูกใช้สำหรับการทำให้ชุ่ม เพื่อให้ส่วนประกอบได้ซึ่งรูปร่างและความแข็งแรงที่ต้องการ วัสดุที่ทำให้ชุ่มถูกกดภายใต้ความดันสูงในที่อัดร้อน หลังประมาณ 6 นาที ชิ้นส่วนความยาว 1.10 เมตร และชิ้นส่วนที่มีความกว้าง 53 ซม. ก็พร้อม

ฝาปิดที่ใส่แบตเตอรี่ทดลองสำหรับยานยนต์ไฟฟ้า ผลิตจากโพลีเอไมด์ 6 ซึ่งยังเป็นที่รู้จักกันว่า “ไนลอน” การใช้มันเป็นสิ่งทดแทนอีพอกซีเรซินเป็นสิ่งที่ไม่ซ้ำใครในวันนี้ ตามที่ DLR กล่าว อีพอกซีเรซินเป็นวัสดุน้ำหนักเบาที่พบได้ทั่วไป แต่ไม่เหมือนกันกับโพลีเอไมด์ 6 มันไม่สามารถรีไซเคิลได้ โพลีเอไมด์ 6 ยังมีคุณสมบัติเทอโมพลาสติกที่จำเป็นสำหรับการแปรรูปต่อไป

ความเข้าใจที่ลึกซึ้งในวัสดุระหว่างการผลิต

เพื่อที่จะสามารถวิเคราะห์คุณสมบัติวัสดุระหว่างการผลิต นักวิจัยได้ติดตั้งเซนเซอร์ในการผลิต RTM “ความท้าทายที่ใหญ่ที่สุดคือการกำหนดพารามิเตอร์กระบวนการสำหรับการทำให้สิ่งที่ไม่ถักทอชุ่มอย่างสมบูรณ์ เปรียบเทียบกับสิ่งทอแบบเดิม ไม่ง่ายเลยที่จะหลีกเลี่ยงจุดแห้ง เราทำได้ จะว่าไปแล้วเพราะเครือข่ายเซนเซอร์ ซึ่งทำให้เราสามารถเห็นภายในกระบวนการผลิต” Jan Faber ผู้จัดการโครงการ อธิบาย

ข้อมูลที่ได้รับตั้งใจที่จะสร้างพื้นฐานสำหรับการควบคุมกระบวนการอัจฉริยะในอนาคต แต่ยังมีสิ่งสำคัญอีกอย่าง ทีมได้พัฒนา แบบจำลองที่สามารถใช้ทดสอบเสมือนในกระบวนการผลิตรายตัว ได้ทุกเวลา ระบบการจัดการข้อมูลยังบันทึกข้อมูลการวัดของทุกระบบพร้อมกัน การจำลองและปฏิบัติการจริงจึงสามารถเปรียบเทียบกันได้โดยตรง สำหรับนักวิทยาศาสตร์ สิ่งนี้หมายถึงพวกเขาสามารถเข้าใจพฤติกรรมของวัสดุและเทคโนโลยีโรงงานได้ดีขึ้น

ตามที่ DLR กล่าว โครงการ “ได้แสดงให้เห็นถึงศักยภาพของแนวคิด Cosimo สำหรับการประยุกต์ใช้เชิงอุตสาหกรรม ในแง่มุมของความยั่งยืน ต้นทุนและคุณภาพและได้รับการยืนยันโดยหุ้นส่วนอุตสาหกรรม” ถัดไป นักวิจัยต้องการที่จะปรับกระบวนการให้เหมาะสมที่สุด ที่ใส่แบตเตอรี่แบบเดิมสำหรับยานยนต์ไฟฟ้าหนักประมาณ 300 กก. ส่วนประกอบที่ผลิตจากพลาสติกเสริมแรงด้วยเส้นใยทำให้เบาลงได้ถึง 40 เปอร์เซ็นต์กว่าอลูมิเนียมหรือเหล็ก

อ้างอิง: https://www.etmm-online.com

About The Author

You may also like

-

Quantix Ultra เทอร์โมพลาสติกทนไฟได้ถึง 1,200°C เพิ่มความปลอดภัยให้รถ EV

-

Ford พลิกโฉมเศษเหลือทิ้งจากต้นมะกอกให้กลายเป็นชิ้นส่วนยานยนต์ที่ยั่งยืน

-

การฉีดขึ้นรูปโฟมเทอร์โมพลาสติก ช่วยเพิ่มประสิทธิภาพและประหยัดทรัพยากรพลาสติก

-

Lehvoss นำเสนอความก้าวหน้าทางเทคโนโลยีพอลิเมอร์ที่ผสานประสิทธิภาพและความยั่งยืน

-

Covestro นำร่องรีไซเคิลโพลีคาร์บอเนตทางเคมี เพื่อเศรษฐกิจหมุนเวียน ลดการผลิตใหม่