แท้จริงแล้วโรงงานอัจฉริยะ: Smart Factory หมายถึงอะไร อาจกล่าวได้ว่า Smart Factory เป็นทัศนวิสัย/วิสัยทัศน์: Vision (แปลได้อีกว่าคือ ความสามารถในการรับรู้หรือเข้าใจด้วยการคาดการณ์) ของสภาพแวดล้อมการผลิต ซึ่ง production facilities และ ระบบโลจิสติกส์ถูกอำนวยขึ้นโดยปราศจากการแทรกแซงของมนุษย์ มาอ่านและทำความเข้าใจให้รู้ซึ้งถึงแก่นแกนและโครงสร้างของ Intelligent factory ผ่านตัวอย่างแอปพลิเคชันจากอุตสาหกรรมยานยนต์กันเถอะ!

โรงงานอัจฉริยะไม่ใช่วิสัยทัศน์อีกต่อไป ในขณะที่โมเดลโรงงานต่างๆ ล้วนแสดงถึงความเป็นไปได้ องค์กรจำนวนมากได้แสดงให้เห็นอย่างชัดเจนด้วยตัวอย่างในทางปฏิบัติถึงการทำงานของ Smart Factory

พื้นฐานทางด้านเทคนิคที่โรงงานอัจฉริยะ (Smart Factory) เรียกอีกอย่างว่า intelligent factory ซึ่งก็แปลได้อีกว่า โรงงานอัจฉริยะนั่นแหละ คือมีพื้นอยู่ที่ cyber-physical systems ที่สื่อสารกันโดยใช้ IoT หรือ Internet of Things และบริการต่างๆ ส่วนที่สำคัญอย่างหนึ่งของกระบวนการนี้ก็คือ การแลกเปลี่ยนข้อมูล/dataระหว่างผลิตภัณฑ์ (products) และสายการผลิต (production line) ข้อมูลการผลิตที่ได้รับจากผลิตภัณฑ์บนชิป RFID (RFID chip ) ในรูปแบบที่เครื่องอ่านได้ (machine-readable form) สามารถนำมาใช้เพื่อควบคุมเส้นทางของผลิตภัณฑ์ผ่านขั้นตอนการผลิตแต่ละอย่าง ส่วนเทคโนโลยีการส่งสัญญาณอื่น ๆ เช่น WLAN หรือ QR codes ก็เป็นไปได้เช่นกัน แต่นั่นคือทฤษฎี

Smart Factory – Optimised part transport in servo press lines thanks to networking

โรงงานอัจฉริยะเป็นแก่นแกนหลักของอุตสาหกรรม 4.0 ปัจจัยชี้ขาดในการออกแบบ Smart Factory ในทางปฏิบัติก็คือองค์ประกอบทั้งหมดของโรงงาน ทั้งเครื่องมือ ผลิตภัณฑ์ และเทคโนโลยีโรงงานต้องถูกติดตั้งด้วยพลังการประมวลผลแบบบูรณาการ หรือ integrated computing power ด้วยวิธีนี้ ข้อมูลจะสามารถถูกตรวจจับ ประมวลผล และส่งต่อได้ การได้มาซึ่งข้อมูลและการควบคุมการผลิตเกิดขึ้นแบบเรียลไทม์ ตัวอย่างเช่น สามารถบอกได้ว่า ชิ้นส่วนโลหะแผ่นหนึ่งของ press line ใช้ขั้นตอนการผลิตแบบใด

PCs อุตสาหกรรมราว 30 เครื่องมีเครือข่ายเชื่อมโยงกันใน servo press lines จาก Schuler ผู้ผลิตเครื่องกดโลหะใน Göppingen สิ่งเหล่านี้ทำให้เราเห็นภาพว่าชิ้นส่วนที่ถูกต้องเชื่อถือได้ผ่านกระบวนการอัตโนมัติจากเครื่องกดหนึ่งไปสู่ขั้นตอนต่อไปอย่างไร แต่การกดแต่ละครั้ง blank cutting systems ด้วยเลเซอร์และส่วนประกอบระบบอัตโนมัติต่าง ๆ ล้วนมีอินเทอร์เฟซที่จำเป็นสำหรับเครือข่ายที่ครอบคลุมอยู่แล้ว

แต่ก่อนที่จะเกิดการขนส่งชิ้นส่วน เราต้องทราบแน่ชัดก่อนว่าแผ่นเหล็กแผ่นหนึ่งใช้ความเร็วสูงสุดในการขึ้นรูปเท่าใด นั่นจึงเป็นที่มาของการจำลองการขึ้นรูป (forming simulation) ให้ข้อมูลที่สอดคล้องกันสำหรับ virtual optimization ของทั้งสายการผลิต การจำลองภาพที่ช่วยให้เห็นภาพการผลิตทุกขั้นตอนของทั้งระบบ รวมถึงระยะเวลาในการผลิต ซึ่งจะช่วยให้ประเมินเรื่องเวลาในการขนส่งชิ้นงานถึงลูกค้าได้

Driverless transport systems for individual production as a perfect example of Smart Factory

อีกตัวอย่างที่สำคัญของ Smart Factory ภายในเทคโนโลยีโลจิสติกส์ก็คือ ยานพาหนะขนส่งไร้คนขับ (Driverless Transport Vehicles- DTV) เทคโนโลยีประการหนึ่งที่กำลังทวีความสำคัญมากยิ่งขึ้น: แตกต่างจากสายการประกอบยานยนต์ (assembly line) ตรงที่สามารถขนส่งส่วนประกอบต่างๆ ได้อย่างคล่องแคล่วมีความยืดหยุ่นสูงจากสถานีหนึ่งไปยังสถานีหนึ่งโดยไม่ต้องทำตามลำดับโดยเฉพาะเจาะจง

“เพื่อให้ DTV รู้ว่าจะต้องไปที่ไหนระบบเซนเซอร์ที่ทำหน้าที่การตรวจจับสภาพแวดล้อมและแผนที่เส้นทางจึงเป็นสิ่งสำคัญ มันก็เหมือนกับการเชื่อมต่อกับ Cloud” Fraunhofer Institute for Manufacturing Engineering and Automation (IPA) ระบุ ที่นี่นักวิทยาศาสตร์กำลังพัฒนา DTVs สำหรับการใช้งานที่หลากหลายมาเป็นเวลาหลายปีแล้ว การถ่ายโอนแนวความคิดของ Smart Factory ไปสู่โลจิสติกส์ได้ทำให้เกิดระบบโลจิสติกส์ใหม่ขึ้นมาซึ่งเชื่อมต่อกันเป็นเครือข่าย ดังนั้น interaction หรือ ปฏิสัมพันธ์ระหว่างอุตสาหกรรม 4.0 กับการขนส่งจึงเป็นสิ่งจำเป็นสำหรับสถานการณ์เหล่านี้

Smart Factory creates new ideas for part transport in the automotive industry

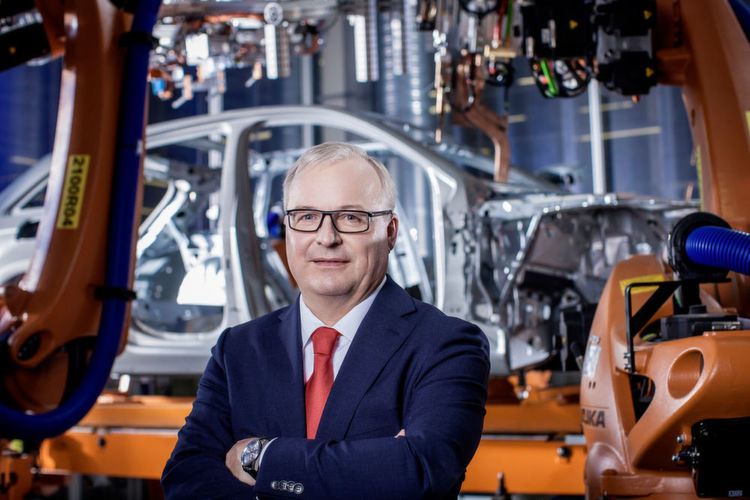

ในเดือนกันยายนปี 2016 Audi ผู้ผลิตรถยนต์ของเยอรมนีเปิดโรงงานผลิตแห่งใหม่สุดล้ำสำหรับการผลิต Q5 ใน San José Chiapa ทางตะวันออกเฉียงเหนือของ Puebla ประเทศเม็กซิโก พนักงานทั้งหมด 105 คนจากแผนกต่าง ๆ ทำงานในสถานีควบคุมการผลิตกลางและติดตามการพัฒนา Audi Q5 ใหม่จากมุมมองของนก (bird’s eye view) “สถานีควบคุมกลาง P เป็นสถานีที่ทันสมัยที่สุดในเครือข่ายการผลิตของ Audi และได้กลายเป็นสัญลักษณ์ของ Audi Smart Factory” ศาสตราจารย์ ดร. Hubert Waltl สมาชิกคณะผู้บริหารด้านการผลิตและโลจิสติกส์ของ Audi AG กล่าว

เมื่อวงจรการผลิตสั้นลง ความเฉพาะตัวของผลิตภัณฑ์ที่เพิ่มขึ้นประการหนึ่งบวกกับความต้องการปริมาณงานที่เพิ่มมากขึ้นอีกประการหนึ่งได้กลายเป็นหัวข้อสำคัญของการผลิต นอกจากนี้ยังส่งผลกระทบต่อกระบวนการผลิตและระบบโลจิสติกส์ที่เกี่ยวข้องในอุตสาหกรรมยานยนต์ด้วย

มีสิ่งหนึ่งที่แน่นอน: วัสดุที่จำเป็นสำหรับการผลิตจะต้องถูกจัดหามาให้ตรงเวลาเสมอ ทั้งคุณภาพและความยืดหยุ่น ตัวอย่างเช่น Audi ทำงานอย่างเฉพาะเจาะจงกับการใช้ระบบการขนส่งอัตโนมัติใหม่ที่สามารถปรับทิศทางของตัวเองได้อย่างอิสระด้วยเครื่องสแกนเลเซอร์ (laser scanners) ที่ Goods Transport Center ซึ่งอยู่ติดกับโรงงานหลักของ Audi ใน Ingolstadt การทดลองใช้งานดำเนินการด้วยระบบการขนส่ง เช่น รถยกอัตโนมัติ (autonomous forklifts) และรถบรรทุกสำหรับอุตสาหกรรมที่ไม่มีคนขับ (driverless industrial trucks) จากมุมมองของ Audi ระบบการขนส่งใหม่เหล่านี้สามารถเสริมด้วยโดรนขนส่ง หรือ transport drones ที่สามารถนำชิ้นส่วนที่จำเป็นเร่งด่วนไปส่งยังสายการผลิตได้อย่างทันท่วงที ออดี้เพิ่งเสร็จสิ้นการทดสอบเที่ยวบินโดรนขนส่งที่โรงงาน Ingolstadt อย่างงดงาม

Creating standardised interfaces for data exchange

Industry 4.0 ทำให้ บริษัทต่าง ๆ มีความจำเป็นต้องเชื่อมโยงเครือข่ายทรัพยากรการดำเนินงาน เครื่องจักรกลและระบบโลจิสติกส์ใน cyber-physical systems มากขึ้น ผลก็คือ ‘โรงงานอัจฉริยะ’ นั่นหมายความว่า ‘ผลิตภัณฑ์อัจฉริยะ’สามารถระบุที่มาที่ไปตัวได้ สามารถปรับแปลงแต่งเติมได้ตลอดเวลาและรู้ ‘ประวัติ’ ของตัวเอง สถานะปัจจุบันและตัวเลือกที่เป็นไปได้เกี่ยวกับ product finishing นอกจากนี้ ระบบการผลิตอัจฉริยะยังเชื่อมโยงกับกระบวนการทางธุรกิจภายในบริษัทและกับเครือข่ายการสร้างมูลค่าภายนอกด้วย

กับเบื้องลึกเบื้องหลังข้อนี้ การสร้างมาตรฐานสำหรับการสื่อสารระหว่างตรรกะการควบคุม- control logic เครื่องจักรกลและผู้ปฏิบัติการของโรงงานผลิตรวมถึงระบบโลจิสติกส์จึงเป็นหนึ่งในความท้าทายสำคัญ

Focus on logistics, production, and handling

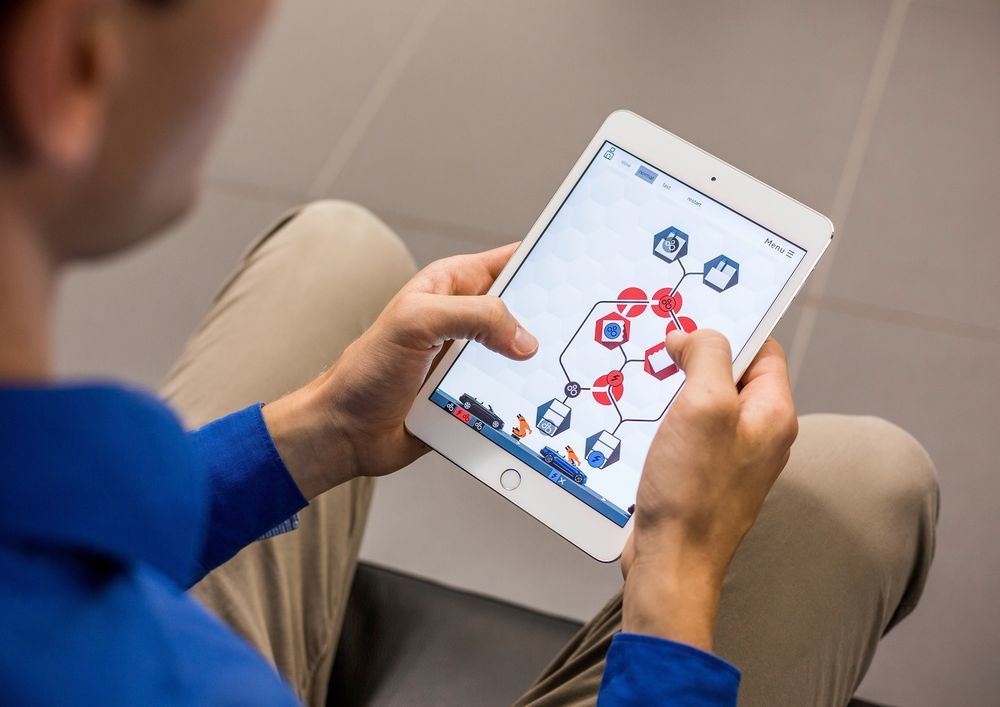

ในโครงการวิจัย SmARPro (Smart Assistance for Humans in Production Systems) ซึ่งได้รับทุนสนับสนุนจากกระทรวงศึกษาธิการและการวิจัยภายใต้กรอบคำร้องข้อเสนอ “เทคโนโลยีเสมือนจริงสำหรับโรงงานแห่งอนาคต” หรือ “Virtual technologies for the factory of the future – a contribution to the future project Industry 4.0”, ซึ่งจะต้องพัฒนาโซลูชันสำหรับเรื่องนี้ กล่าวอย่างเป็นรูปธรรม จุดมุ่งหมายคือการพัฒนาเทคโนโลยีเสมือนจริงที่ทำให้สามารถบันทึกและประมวลผลข้อมูลการดำเนินงานในโรงงานให้เป็นไปตามมาตรฐานและเพื่อให้ข้อมูลที่เป็นประโยชน์แก่ผู้คนในกลุ่มที่เป็นเป้าหมาย จากเทคโนโลยีการผลิตและ IT ที่ควบรวมกันอย่างแข็งแกร่ง การโฟกัสจะอยู่ที่โลจิสติกส์ การผลิต และการจัดการ

ไม่ว่าจะเป็นในอุตสาหกรรมหรือวิทยาศาสตร์ – ล้วนแล้วแต่มีแนวความคิด การแก้ปัญหา (solutions) และการใช้งานสำหรับ Smart Factory รวมถึง “E³ Research Factory Resource-Efficient Production” ที่สถาบัน Fraunhofer สำหรับเครื่องมือเครื่องจักรและเทคโนโลยีการขึ้นรูปใน Chemnitz ศาสตราจารย์ Matthias Putz หัวหน้าแผนกวิทยาศาสตร์เครื่องมือ เครื่องจักร, ระบบการผลิตและ Machining Technology ที่ IWU กล่าวย้ำว่า

“เป็นสิ่งสำคัญที่เทคโนโลยีการผลิตจะเชื่อมโยงเครือข่ายกับโลจิสติกส์อย่างใกล้ชิดกว่าเดิม”

About The Author

You may also like

-

สัมมนาสัญจร จากกรมโรงงานอุตสาหกรรม ”ขับเคลื่อนเทคโนโลยีอุตสาหกรรมอัจฉริยะเพื่อความปลอดภัยของชุมชนและสิ่งแวดล้อมอย่างยั่งยืน“

-

อินฟอร์มาฯ สานต่อความร่วมมือ สมาคมยานยนต์ไฟฟ้าไทย จัดงาน “Electric Vehicle Asia 2024” ยกระดับการผลิตไทยสู่การเปลี่ยนแปลงอุตสาหกรรมยานยนต์ไฟฟ้าระดับโลก

-

Guangzhou Industrial Technology และ Asiamold Select 2024 – Guangzhou กำลังจะเริ่มขึ้นในสัปดาห์หน้า

-

Quantix Ultra เทอร์โมพลาสติกทนไฟได้ถึง 1,200°C เพิ่มความปลอดภัยให้รถ EV

-

Ford พลิกโฉมเศษเหลือทิ้งจากต้นมะกอกให้กลายเป็นชิ้นส่วนยานยนต์ที่ยั่งยืน