ข้อดีของการพิมพ์ 3 มิติด้วยผงโลหะ (metal 3D printing) สำหรับแม่พิมพ์ทั้งแบบ mould และ die อาจเป็นที่รู้จักกันมาหลายปีแล้ว แต่การนำไปใช้ในอุตสาหกรรมการผลิตแม่พิมพ์นั้นยังไม่เป็นที่แพร่หลายนัก ไปดูกันว่า การนำกระบวนการ AM เข้าสู่สภาพแวดล้อมการผลิตจริงนั้น สถานะในวันนี้เป็นอย่างไร ยังติดขัดที่ตรงไหน เพราะอะไร

แม้ว่าประโยชน์ของ Metal AM หรือการผลิตแบบเติมผงโลหะจะได้รับการพิสูจน์และถูกนำเสนอในข้อดีมาแล้วอย่างมากมายหลายครั้งหลายคราในแวดวงการผลิตแบบเติมเนื้อวัสดุ (AM) แต่การนำไปใช้อย่างแพร่หลายยังคงเป็นไปอย่างเชื่องช้า สาเหตุส่วนใหญ่ข้อแรก ๆ เกิดจากความกังวลเกี่ยวกับคุณสมบัติของวัสดุ การขาดความเข้าใจเกี่ยวกับต้นทุนที่เกี่ยวข้องกับเทคโนโลยี แต่ที่สำคัญกว่านั้นก็คือ การขาดความเชี่ยวชาญในการนำเทคโนโลยีมาประยุกต์ใช้ประโยชน์และบูรณาการเข้ากับระบบการผลิตของโรงงาน โดยเฉพาะอย่างยิ่งในกลุ่มตลาดซึ่งมักถูกมองว่าค่อนข้างไม่นิยมความเสี่ยงและมีความอนุรักษ์นิยม

สิ่งสำคัญที่ต้องรู้กันก็คือว่า ผู้ผลิตแม่พิมพ์โดยทั่วไปอยู่ภายใต้แรงกดดันอย่างมากจากลูกค้าเพื่อจะผลิตแม่พิมพ์ให้ได้ในราคาต่ำสุด ยิ่งไปกว่านั้น เป็นความจริงว่า ชิ้นส่วนจากการพิมพ์ 3 มิติสามารถให้ผลตอบแทนได้อย่างมากมาย ทั้งในแง่ของระยะเวลาในการผลิต (lead-time) คุณภาพ (quality) และผลผลิต (productivity) แต่ก็มักจะนำไปสู่ต้นทุนการผลิตต่อชิ้นงาน (ชิ้นส่วน 3D) ที่เพิ่มสูงขึ้น ดังนั้น มูลค่าของการลงทุนที่เพิ่มขึ้นจะต้องได้รับการคำนวณอย่างแม่นยำและนำมาแสดงให้ลูกค้าเห็นได้อย่างชัดเจน

อีกปัจจัยสำคัญในข้อสุดท้ายที่เป็นข้อจำกัดในการนำเทคโนโลยีนี้มาใช้ในสายการผลิตก็คือ การขาดโซลูชันสำหรับการผสานรวมเข้ากับสายการผลิตทั่วไปได้อย่างลงตัวไร้รอยต่อ ซึ่งประเด็นในข้อนี้เป็นความคาดหวังอย่างมากของผู้เล่นในตลาด สำหรับการสนับสนุนทั้งในแง่ของผลิตภัณฑ์ที่เหมาะสมและความเชี่ยวชาญจากพันธมิตร AM

GF Machining Solutions ได้กำหนดเป้าหมายเพื่อจัดการกับอุปสรรคในข้อนี้ เพื่อสนับสนุนและโน้มน้าวตลาดให้เห็นถึงข้อได้เปรียบสุดๆ ของเทคโนโลยี AM ในขณะที่ยังทำงานเพื่อกำจัดปัญหาหรือความท้าทายในแง่ต่างๆ ของการนำเทคโนโลยีนี้ไปใช้จริงในสายการผลิต ในความเป็นจริง GF Division มีความเชี่ยวชาญด้าน AM มานานหลายปีและได้พัฒนาโซลูชันที่สมบูรณ์แบบตั้งแต่ซอฟต์แวร์ไปจนถึง final machining – สำหรับผู้ผลิตแม่พิมพ์

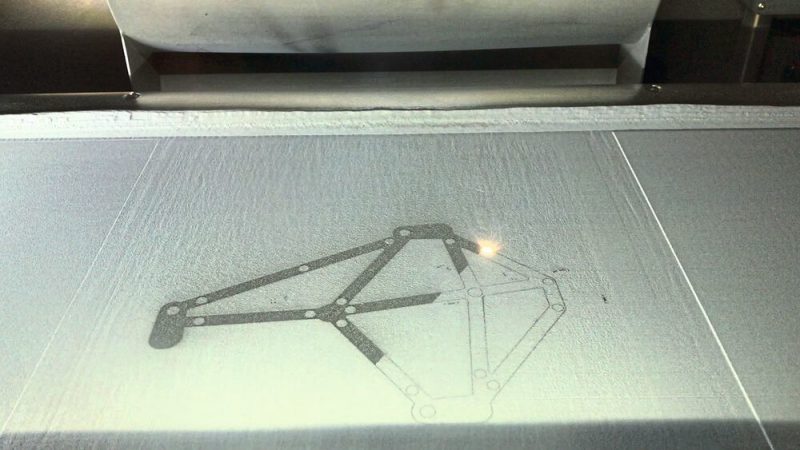

Laser powder bed fusion process (LPBF) ทำงานอย่างไร?

มีเทคโนโลยีการพิมพ์ 3D สำหรับโลหะที่แตกต่างกันเป็นจำนวนมาก แต่เครื่องมือ หรืองาน tooling ส่วนใหญ่จะใช้ LPBF ทั้งนี้ กระบวนการดังกล่าวทำงานโดยใช้ผงโลหะที่เพิ่มขึ้นเป็นชั้น ๆ ซึ่งจะถูกหลอมละลายด้วยเลเซอร์ในเวลาต่อมา

การหลอมผงวัสดุทีละชั้น (Powder Bed Fusion) มักเลือกใช้วัสดุที่หลอมตัวได้ด้วยความร้อน ได้แก่ พลาสติกชนิดเทอร์โมพลาสติกและโลหะ ขั้นตอนการสร้างชิ้นงานเริ่มจากเกลี่ยผงวัสดุเป็นชั้นบางๆ แล้วใช้ เลเซอร์กำลังสูงส่องไปยังตำ แหน่งที่ต้องการสร้างชิ้นงานจนผงวัสดุในตำแหน่งนั้นหลอมตัว จากนั้นเกลี่ยผง วัสดุสำ หรับสร้างชั้นถัดไปเข้ามา และใช้เลเซอร์กำลังสูงส่องไปยังตำแหน่งที่ต้องการ โดยขั้นตอนจะเกิดซ้ำๆ จนได้ชิ้นงานที่ต้องการ ตัวอย่างโลหะที่นำ มาใช้ในเทคนิคนี้ ได้แก่ ไทเทเนียม โคบอลต์ เหล็กกล้าไร้สนิม ทองแดง และ อะลูมิเนียม เป็นต้น ตัวอย่างของพลาสติก ได้แก่ ไนลอนชนิดต่างๆ และ PEEK4 เป็นต้น

Metal 3D-printed inserts: อะไรคือความท้าทายในปัจจุบัน?

แอปพลิเคชัน Tooling ต่าง ๆ มักถูกแบ่งออกเป็น แอปพลิเคชัน AM อย่างง่าย ๆ ทั่วไป เนื่องจากความจำเป็นเกี่ยวกับการรับรองและในเรื่องเอกสารต่าง ๆ ที่ต้องใช้นั้น น้อยกว่ากันมากเมื่อเทียบกับการนำไปใช้ในการผลิตพวกอุปกรณ์การแพทย์และในอุตสาหกรรมอากาศยาน

อย่างไรก็ตาม ข้อกำหนด หรือ requirement ต่าง ๆ โดยเฉพาะอย่างยิ่ง การเคลือบผิว (surface finish) ของแม่พิมพ์ในขั้นตอนสุดท้ายนั้นนับว่ามีความสำคัญสูงสุด เนื่องจากจะเป็นตัวกำหนดคุณลักษณะของชิ้นส่วนที่ฉีดขึ้นรูปขั้นสุดท้าย (final injected part) ด้วยเหตุนี้จึงมีความสำคัญอย่างยิ่งในการพิมพ์ชิ้นส่วนแม่พิมพ์ (mould inserts) ที่จะต้องมีกระบวนการพิมพ์ที่มีเสถียรภาพสูง เพื่อผลิตชิ้นส่วนที่มีความหนาแน่นสูง ซึ่งจะช่วยให้ได้พื้นผิวเสร็จสมบูรณ์หลังการขึ้นรูป (post-machining) สิ่งที่ต้องการเหล่านี้เป็นสิ่งที่ท้าทายที่สุดในการพิมพ์ 3 มิติโดยเฉพาะอย่างยิ่งสำหรับชิ้นส่วนแม่พิมพ์ขนาดใหญ่ที่ผลิตโดยการสแกนชิ้นส่วนขนาดใหญ่แต่ละส่วนของวัสดุ

ความท้าทายอีกประการหนึ่งสำหรับ tooling applications ถูกเชื่อมโยงเข้ากับวัสดุที่สามารถโปรเซสได้ด้วย AM วัสดุที่ใช้โดยทั่วไปในแม่พิมพ์ (ทั้ง mould และ die) ที่สามารถผ่านสถานะการชุบผิวแข็งด้วย quenching นั้นส่วนใหญ่ไม่ได้ปรับให้เข้ากับ AM เนื่องจากคุณสมบัติการเชื่อมที่ไม่ดี แต่ LPBF สามารถเป็นได้ในกระบวนการเชื่อม ด้วยคุณสมบัติข้อนี้นำไปสู่การใช้เหล็ก ประเภทที่โดยปกติไม่ได้ใช้ในแม่พิมพ์ mould และ die แต่สามารถตอบสนองความต้องการของ Tooling ได้ ที่พบมากที่สุดคือเหล็ก Maraging (Maraging steel – เป็นโลหะผสมคาร์บอนต่ำที่มีนิกเกิลผสมทำให้มีความแข็งแรงและลักษณะการทำงานที่ดี )

ซัพพลายเออร์ผู้ผลิตผงโลหะได้ทำการวิจัยวัสดุใหม่ ๆ เพื่อครอบคลุมความต้องการเฉพาะของการใช้งานเครื่องมือ ทั้งในเรื่องของความแข็ง ความทนทานต่อการกัดกร่อน เป็นต้น ในขณะที่ยังสามารถพิมพ์ได้ด้วยคุณภาพสูง

ในขณะที่ผู้เล่นหลายคนกำลังเก็บเกี่ยวผลประโยชน์จากประสิทธิภาพที่เพิ่มขึ้นจาก conformal cooling หรือ การหล่อเย็นแบบชิดผิว (หรือการหล่อเย็นตามรูปร่างชิ้นงาน) อยู่แล้ว ความเป็นไปได้ทางเศรษฐกิจของแอพพลิเคชันอื่น ๆ อีกจำนวนมากจำเป็นต้องหาแนวทางอื่น ๆ มาใช้งานต่อไป โดยเฉพาะอย่างยิ่งสำหรับชิ้นส่วนที่ต้องใช้วัสดุปริมาณมาก ซึ่งมักมีราคาแพงกว่าในการผลิต เนื่องจากราคาของ AM นั้นเชื่อมโยงกับปริมาณวัสดุที่จะพิมพ์

เพื่อเอาชนะความท้าทายเหล่านี้และค้นหาวิธีในการผสานรวมเทคโนโลยีใหม่นี้เข้ากับการดำเนินงานได้อย่างคุ้มค่า ผู้ผลิตสามารถเพิ่มประสิทธิภาพการผลิตชิ้นส่วนเหล่านี้ได้ด้วยวิธีการที่เรียกว่า pre-machining “preform” หรือ การขึ้นรูป (แบบเดิม) เพื่อสร้าง ‘พรีฟอร์ม’ ขึ้นมาก่อน จากนั้นก็ใช้เทคโนโลยี AM เพื่อผลิตชิ้นส่วนที่มีลักษณะซับซ้อนที่สุด การผสานรวมกันของเทคโนโลยีการผลิตแบบเดิมคือการตัดวัสดุออกไปหรือ subtractive technology กับการใช้เทคโนโลยีการผลิตแบบเติมวัสดุ หรือ AM นี้ ทำให้เกิดสิ่งที่เรียกกันทั่วไปว่า “ชิ้นส่วนไฮบริด” (Hybrid parts) หรือชิ้นส่วนลูกผสม ในเรื่องนี้ GF Machining Solutions และพันธมิตร 3D Systems ได้พัฒนาวิธีการที่ไม่เหมือนใครซึ่งช่วยให้สามารถพิมพ์ได้ด้วยความแม่นยำระดับสูงบน preform ในรูปแบบอัตโนมัติ

ข้อดีอีกประการหนึ่งในการสร้างชิ้นส่วนไฮบริดก็คือ ไม่จำเป็นต้องแยกชิ้นส่วนที่พิมพ์ออกจากแผ่นพิมพ์ หรือ printing plate ด้วยเครื่องตัด EDM แบบลวด (wire-cutting EDM)

สุดท้ายตามที่อธิบายไว้ในบทนำ ความท้าทายที่ยิ่งใหญ่ที่สุดอย่างหนึ่งในการใช้เทคโนโลยีนี้ก็คือ การรวมเข้ากับกระบวนการผลิตที่มีอยู่แล้วได้อย่างสมบูรณ์ ทั้งหมดนี้หมายถึง ต้นทุนที่สูงกว่า เนื่องจากในส่วนการผลิตแม่พิมพ์ ชิ้นส่วนแม่พิมพ์ที่ผลิตแบบ AM ต้องมีขั้นตอนหลังกระบวนการ (post-process steps) ก็คือกระบวนการขึ้นรูปแบบตัดวัสดุออกไป (subtractive machining operations) เพิ่มเข้ามาอีกขั้นตอนหนึ่ง ซึ่งมีความจำเป็นเพื่อให้ได้คุณภาพพื้นผิวที่สูงมากตามที่กำหนดไว้บนพื้นผิวแม่พิมพ์ (mould surface) ดังนั้น สิ่งสำคัญที่จะต้องนำเสนอจึงไม่ใช่แค่ชุดซอฟต์แวร์ที่เหมาะสมกับขั้นตอนการผลิตทั้งหมดเท่านั้น แต่ยังรวมถึงโซลูชันต่าง ๆ เช่น เครื่องพิมพ์ 3 มิติ วัสดุ เทคโนโลยีการตัดเฉือน เช่น AgieCharmilles Cut AM 500 ของ GF Machining Solutions โซลูชันระบบอัตโนมัติต่าง ๆ และระบบการจับยึด ซึ่งช่วยให้เมื่อรวมกัน ประกอบกับระบบนิเวศการผลิตที่มีประสิทธิภาพ ก็จะช่วยลดต้นทุนและความซับซ้อนในการทำงานลง ซึ่งนี่คือ daily target ของ GF Machining Solutions

Metal AM สำหรับแม่พิมพ์ขึ้นรูปวัสดุเหลว (mould) และแม่พิมพ์ขึ้นรูปโลหะ (die): เหตุใดจึงมีความคู่ควรกับระบบการผลิต?

ความพยายามในการส่งเสริมการขายและกรณีศึกษาจำนวนมากในช่วงไม่กี่ปีที่ผ่านมาได้มุ่งเน้นไปที่ข้อดีที่ conformal cooling channels มีให้ รวมถึงการลดรอบเวลาของการฉีดขึ้นรูปแม่พิมพ์ มาถึงวันนี้มีความเข้าใจทั่วไปว่า การออกแบบ (กระบวนการการผลิต) ที่ปรับให้สามารถใช้งานร่วมกับ AM ได้ก็จะเป็นการปลดล็อกศักยภาพในการใช้เวลาในการทำความเย็นให้ลดน้อยลงได้ ซึ่งในกรณีส่วนใหญ่กระบวนการนี้มีสัดส่วนในรอบการผลิตมากที่สุด อย่างไรก็ตามสิ่งสำคัญก็คือ ต้องบอกเลยว่า นี่ไม่ใช่ข้อดีเพียงประการเดียวของระบบการหล่อเย็นที่ดีขึ้น

คุณภาพของชิ้นส่วนพลาสติก และโดยเฉพาะอย่างยิ่งแนวโน้มที่จะเกิดการบิดเบี้ยวนั้นเชื่อมโยงกันอย่างมากกับ homogeneous cooling หรือการหล่อเย็นอย่างเป็นเนื้อเดียวกันและการกำจัดฮอตสปอต (elimination of hotspots) เป้าหมายหลักในการออกแบบช่องระบายความร้อนตามรูปร่าง (conformal cooling channels) ก็คือเพื่อให้ได้การไล่ระดับอุณหภูมิคงที่และหลีกเลี่ยงการหดตัวที่ไม่สม่ำเสมอ ข้อนี้ช่วยให้สามารถทำซ้ำ – repeatable process ได้มากขึ้นและยังสามารถคาดคำนวณการบิดเบี้ยวของชิ้นส่วนได้มากขึ้นด้วยหลังกระบวนการฉีดขึ้นรูป ขณะเดียวกันก็ช่วยลดงานในการปรับเปลี่ยนเครื่องมือกลที่มักจะต้องใช้เพื่อชดเชยการเสียรูป (deformation) ทั้งนี้ การลดขั้นตอนการทำงานในส่วนของ mechanical adjustments ลงนั้นจะช่วยลดงานในการสร้างต้นแบบซ้ำ ๆ ลงได้ และยังช่วยเร่งเวลาให้ผลิตภัณฑ์ออกสู่ตลาดได้เร็วขึ้น

แม้ว่าการใช้ช่องระบายความร้อนตามรูปร่างของชิ้นงานมักจะเห็นได้ในการฉีดขึ้นรูปแม่พิมพ์พลาสติกและผู้ใช้เทคโนโลยีส่วนใหญ่จะอยู่ในสาขานี้ แต่ในช่วงสองสามปีที่ผ่านมา บริษัททั่วไปในกิจการหล่อแม่พิมพ์โลหะแรงดันสูงก็ได้ให้ความสนใจในระบบนี้เช่นกัน โดยได้ประโยชน์จาก AM มากกว่าชิ้นส่วนพลาสติกเสียอีก โดยเฉพาะอย่างยิ่งในเรื่องของการบำรุงรักษาที่ง่ายขึ้นและอายุการใช้งานของแม่พิมพ์โลหะ (die)

แม้จะเป็นที่ยอมรับและกล่าวถึงน้อยกว่าในแวดวงการฉีดพลาสติก การระบายความร้อนที่ดีขึ้นในแอพพลิเคชันเหล่านี้ได้เป็นตัวขับเคลื่อนใหญ่ในการลดการใช้รูปแบบการฉีดพ่น (spraying)

เป็นที่รู้กันว่า การฉีดพ่นในการหล่อแม่พิมพ์โลหะแรงดันสูง (high-pressure die casting) นั้นมีขึ้นโดยมีเป้าหมายหลัก ๆ อยู่ 2 ประการก็คือ เพื่อให้เกิดการหล่อลื่นเพื่อการ unmolding ที่ดียิ่งขึ้น และความจริงที่ว่า ตัวกลางในการฉีดพ่นทำหน้าที่ในการระบายความร้อน ดังนั้น แนวโน้มในอุตสาหกรรมก็คือ การพยายามลด และ/หรือ กำจัดขั้นตอนการฉีดพ่นซึ่งจะทำให้เกิดการเสื่อมสภาพของแม่พิมพ์ได้เร็วขึ้นลงเสีย

ในกรณีนี้ จะใช้การออกแบบ conformal cooling เพื่อลดการฉีดพ่น เพิ่มอายุการใช้งานของเครื่องมือ และรักษาคุณภาพของชิ้นงานหล่อ ซึ่งโดยปกติแล้วคุณภาพของพื้นผิวจะลดลงพร้อมกับของแม่พิมพ์

ไม่ว่าจะเป็นการฉีดพลาสติก หรือการหล่อโลหะด้วยแรงดันสูง การออกแบบ conformal cooling และ AM มักส่งผลให้การออกแบบแม่พิมพ์ง่ายขึ้น โดยเฉพาะอย่างยิ่งจำนวนของชิ้นส่วนประกอบที่จะนำมาประกอบกันนั้น (assembly consolidation) สามารถลดลงได้อย่างเห็นได้ชัด จากการยกเลิก หรือ ลดการใช้ซีล (seals) ทั้งนี้ injection shop ทุกแห่งได้เห็นผลจากความล้มเหลวของซีล และรู้ดีถึงการเกิด downtime ที่มาจากการรั่วไหลของสารหล่อเย็น ไม่ว่าจะเป็นน้ำ หรือที่แย่กว่านั้นคือ น้ำมัน

บทสรุป

เป็นความจริงที่ว่า โลกแห่งแม่พิมพ์พลาสติกและแม่พิมพ์โลหะไม่ใช่โลกที่มีการนำ AM ไปใช้อย่างแพร่หลายมากที่สุด เพราะผู้ซื้อเครื่องพิมพ์ 3D โลหะรายใหญ่ที่สุดล้วนอยู่ในอุตสาหกรรมการบินและอวกาศ การแพทย์ และยานยนต์ แต่สิ่งสำคัญก็คือ เป็นที่น่าสังเกตว่า บริษัทฉีดพลาสติกและบริษัทหล่อแม่พิมพ์โลหะแรงดันสูงที่ใช้เทคโนโลยีนี้ล้วนแล้วแต่ได้รับการยอมรับนับถือในฐานะมืออาชีพ อันที่จริงชิ้นส่วนจาก AM โลหะไม่ได้มีไว้สำหรับแผนกการสร้างต้นแบบอีกต่อไป แต่ถูกนำไปใช้ในสภาพแวดล้อมการผลิตจริงแล้ว

อย่างไรก็ตาม การตัดสินใจลงทุนในกลุ่มอุตสาหกรรมเหล่านี้ใช้เวลานานและอยู่บนพื้นฐานของการคิดอย่างถี่ถ้วน นี่คือเหตุผลที่ GF Machining Solutions พัฒนาโซลูชันเพื่อปรับปรุงระบบนิเวศการผลิตให้กับ AM โลหะ และสนับสนุนลูกค้าด้วยความเชี่ยวชาญด้านเทคนิคอย่างมืออาชีพ

โดยสรุปแล้วเป็นที่น่าสังเกตว่า บริษัทต่างๆ ที่คิดอย่างรอบคอบก่อนที่จะลงทุนและตัดสินใจซื้อเครื่องพิมพ์โลหะ 3 มิติล้วนได้รับผลตอบแทนจากการลงทุนอย่างรวดเร็วและได้ค้นพบแอพพลิเคชันใหม่ ๆ สำหรับเทคโนโลยีนี้อย่างต่อเนื่อง แต่ก็เป็นความจริงเช่นกันว่า บริษัทที่เข้าใจคุณค่าของ AM มักเป็นบริษัทที่ผลิตทั้งชิ้นส่วนพลาสติกและแม่พิมพ์ฉีด (injection moulds)

อ้างอิง: https://www.etmm-online.com/metal-am-for-mould-and-die-what-is-the-status-a-969587/

บทความที่เกี่ยวข้อง:

โอกาสของ Die Casting ในอุตสาหกรรมยานยนต์

Tech Focus | จับตานวัตกรรมพลิกโลก AM โลหะ 9 บริษัทสตาร์ทอัพ

ผง AM ระดับพรีเมียมที่หมุนเวียนโลหะกลับมาใช้ใหม่!

About The Author

You may also like

-

สัมมนาสัญจร จากกรมโรงงานอุตสาหกรรม ”ขับเคลื่อนเทคโนโลยีอุตสาหกรรมอัจฉริยะเพื่อความปลอดภัยของชุมชนและสิ่งแวดล้อมอย่างยั่งยืน“

-

อินฟอร์มาฯ สานต่อความร่วมมือ สมาคมยานยนต์ไฟฟ้าไทย จัดงาน “Electric Vehicle Asia 2024” ยกระดับการผลิตไทยสู่การเปลี่ยนแปลงอุตสาหกรรมยานยนต์ไฟฟ้าระดับโลก

-

Guangzhou Industrial Technology และ Asiamold Select 2024 – Guangzhou กำลังจะเริ่มขึ้นในสัปดาห์หน้า

-

Quantix Ultra เทอร์โมพลาสติกทนไฟได้ถึง 1,200°C เพิ่มความปลอดภัยให้รถ EV

-

Ford พลิกโฉมเศษเหลือทิ้งจากต้นมะกอกให้กลายเป็นชิ้นส่วนยานยนต์ที่ยั่งยืน