ในปี 2018 แผนกการผลิตแม่พิมพ์ของบริษัท Procter & Gamble มีการปรับพอร์ตโฟลิโอของบริษัทใหม่อีกครั้ง ตามความต้องการแม่พิมพ์แบบหลายโพรงแบบ หรือ multicavity moulds สำหรับรูปทรงที่มีความแม่นยำสูงขนาดเล็ก และยังเปลี่ยนจากการใช้ทองแดงมาเป็นอิเล็กโทรดกราไฟท์ ซึ่งได้มีการปรับเปลี่ยนมาอย่างต่อเนื่องตั้งแต่ปี 2014 รวมทั้งการลงทุนในเครื่อง EDM แบบไดซิงก์ รุ่น Eagle G5 ของ OPS-Ingersoll ซึ่งเป็นไปตามเป้าหมายของบริษัทที่วางไว้แล้วในปัจจุบัน

การสร้างต้นแบบและเครื่องมือของบริษัท Procter & Gamble เน้นไปที่เครื่อง Shaver แบบแห้งและแบบเปียก รวมทั้งแปรง (Toothbrush) แบบแมนนวลและแบบอิเล็กทรอนิกส์ เพื่อตอบสนองความต้องการคุณสมบัติ Interchangeability และความแม่นยำที่สูงขึ้นในตลาด ทำให้โรงงานที่ Kronberg สนใจในเครื่อง EDM แบบไดซิงก์ใหม่ตั้งแต่ปี 2018 รวมกับงานวิจัยบางตัวที่ชี้ว่า เครื่องนี้สามารถรองรับคุณสมบัติที่กล่าวมา ส่งผลให้บริษัท Procter & Gamble ตัดสินใจลงทุนในเครื่อง Eagle G5 Precision ของ OPS-Ingersoll ในที่สุด

Jürgen Mohr หัวหน้ากลุ่ม Innovative Prototype and Moulding Technologies (iPMT) มองว่า การตัดสินใจครั้งนี้เป็นการลงทุนเพื่ออนาคต “ในการผสานพื้นที่ของการสร้างต้นแบบและแม่พิมพ์เข้าด้วยกัน เราต้องการยกระดับพอร์ตโฟลิโอของบริษัท หลังจากการประเมินแบบสั้น ๆ เราพบว่า ไม่มีเครื่องจักรใดในตลาดที่สามารถเปรียบเทียบกันได้จริงๆ ในทางกลับกัน เราพบว่าคุณลักษณะด้านคุณภาพของ G5 Precision สามารถตอบสนองความต้องการของเราสำหรับความแม่นยำระดับสูงในแม่พิมพ์แบบหลายโพรงแบบและพื้นผิวคุณภาพสูงได้เป็นอย่างดี”

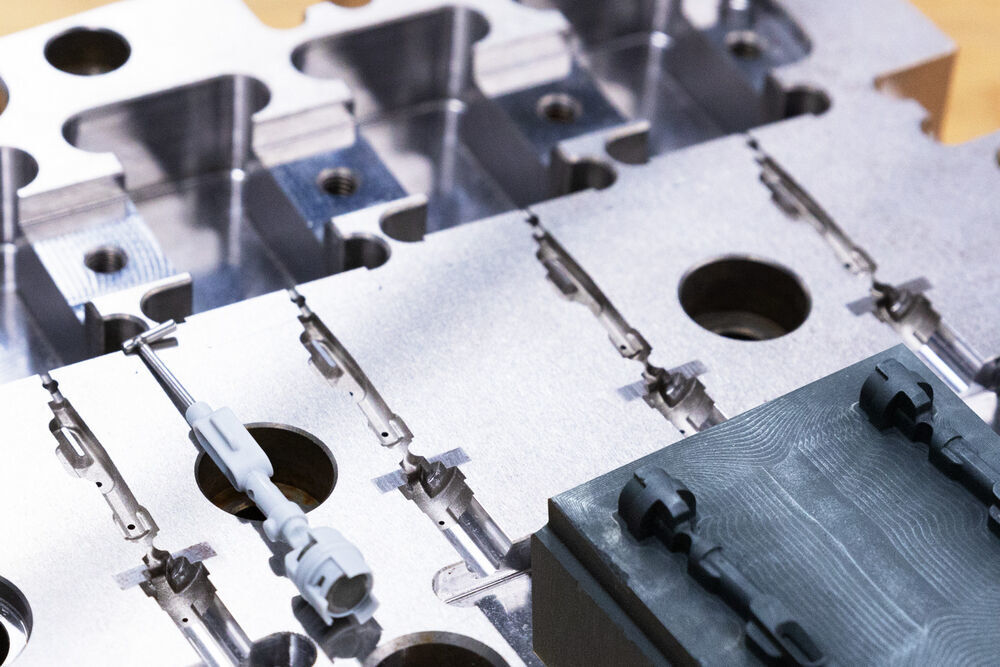

ส่วนประกอบที่มีความต้องการสูงนั้นมักมาพร้อมกับขนาดที่เหมาะสมด้วยเช่นกัน ตัวอย่างเช่น ส่วนประกอบทำความสะอาดของแปรงต้องมีขนาดเล็กเท่าเม็ดพลาสติก ทั้งนี้ การใช้งานจะเป็นตัวกำหนดว่า การลงทุนในเครื่องจักรไฮเทคนี้มีความจำเป็นมากเพียงใด รวมถึงชิ้นส่วนการฉีดขึ้นรูป 3 ส่วนประกอบในแม่พิมพ์ 128 ช่องที่มีความคลาดเคลื่อนเพียง 5 µm ส่วนในเรื่องของอุปกรณ์คุณภาพสูง โซลูชันระบบอัตโนมัติที่เป็นนวัตกรรม กลยุทธ์ใหม่ๆ ในการสร้างต้นแบบและการสร้างแม่พิมพ์ทำให้บริษัท P&G ได้รับการยกย่องเป็นแบบอย่างในอุตสาหกรรมมานานหลายทศวรรษ ปัจจัยอื่นๆ ที่ทำให้การลงทุนในระบบอัตโนมัติ รวมถึง Eagle G5 Precision ไม่เคยมีมาก่อนหน้านี้ เพราะมันหมายถึงการเปลี่ยนแปลงกลยุทธ์ในการผลิตของพวกเขาด้วย ยิ่งไปกว่านั้นส่วนประกอบเหล่านี้เคยกัดด้วยต้นทุนสูง เนื่องจากมีเส้นผ่านศูนย์กลางหัวกัดขนาดเล็ก จากหลากหลายปัจจัยข้างต้น การลงทุนในเครื่องจักร G5 Precision ก็ได้นำกระบวนการผลิตกลับไปสู่ EDM

*EDM หรือ Electrical Discharge Machine นั้นหมายถึง เครื่องกัดเนื้อโลหะด้วยหลักการทำงานของกระแสไฟฟ้ามีความต่างศักย์สูง โดยการปล่อยให้กระแสไฟฟ้าไหลผ่านวัสดุที่เป็นโลหะสองชิ้น ได้แก่ ชิ้นงานและอิเล็คโทรด จนทำให้เนื้อโลหะถูกกัดเซาะตามแบบ CAD ที่กำหนดไว้ในโปรแกรม จนได้รูปร่างชิ้นงานตามต้องการ

จากความน่าเชื่อถือของกระบวนการผลิตและข้อเท็จจริงที่ว่า ไม่มีความจำเป็นต้องเข้าไปแทรกแซงในกระบวนการเพื่อเพิ่มประสิทธิภาพเทคโนโลยีการกัดเซาะ (Erosion technology) ได้อีกต่อไป ตอนนี้จึงสามารถผลิตชิ้นส่วนที่มีความแม่นยำน้อยกว่า +/- 100 มิลลิเมตรในกระบวนการอัตโนมัติได้อย่างเต็มที่ โดยมีตัวอย่างสาธิตให้เห็นได้ที่ Kronberg ตัวอย่างก็คือ แกนแม่พิมพ์ขนาดใหญ่ที่มีความยาวจับยึด ~250 มม. ซึ่งมีแนวโน้มที่จะเกิดการสั่นสะเทือยระหว่างการกัด ก่อนหน้านี้จะต้องถูกขัดสีและกัดเซาะบางส่วนออกไปก่อน แต่ตอนนี้สามารถดำเนินการเสร็จได้ภายในขั้นตอนเดียวด้วย EDM G5 Precision

The total package – แพ็คเกจรวมสร้างโซลูชั่นใหม่

หลังจากการลงทุนใน G5 Precision ผู้ที่รับผิดชอบในโครงการนี้จะต้องหาวิธีการที่สามารถใช้งาน G5 Precision เข้ากับสายงานระบบอัตโนมัติที่มีอยู่ หรือจะใช้เป็นเครื่องจักรอัตโนมัติแบบสแตนด์อโลน หรือ Stand-alone machine ได้อย่างไร เนื่องจากบริษัทดำเนินกิจการแบบครบจบ end-to-end arena ตั้งแต่การสร้างต้นแบบ ก่อนการผลิต ไปจนถึงชุดแม่พิมพ์ จากปัจจัยเหล่านี้ จึงเหมาะอย่างยิ่งที่จะเลือกใช้โซลูชันแบบสแตนด์อโลน ซึ่งมีคุณสมบัติที่มีความยืดหยุ่นมากขึ้น ด้วยระบบการจัดการแบบที่หลากหลาย (Multi Change) จาก OPS-Ingersoll อย่างไรก็ตามระบบการจัดการงาน หรือ Job Management System ที่ทำงานด้วยระบบสายอัตโนมัติเหมาะอย่างยิ่งสำหรับระบบอัตโนมัติแบบสแตนด์อโลน ในโครงการนำร่อง OPS-Ingersoll และ P&G ได้ขยายระบบเพื่อใช้ EDM ภายในระบบการจัดการงาน

Matthias Schmidt ผู้จัดการฝ่ายขายที่ OPS-Ingersoll ให้ความเห็นว่า “เรามีการเชื่อมโยงในการจัดการงานที่โดดเด่นไม่เหมือนใคร” เนื่องจากระบบจัดการงานของผู้ผลิตเครื่องกัดได้รับการออกแบบมาสำหรับการกัดโดยเฉพาะ เช่น มีโครงสร้างที่ค่อนข้างเรียบง่ายและไม่มีฟังก์ชั่นการใช้งานเฉพาะสำหรับการกัดเซาะ สามารถเรียกตำแหน่งของชิ้นส่วนต่างๆ ได้ตลอดเวลา แม้ว่าจะอยู่ในหุ่นยนต์ที่ไม่ได้เป็นส่วนหนึ่งของระบบในแง่ของซอฟต์แวร์ (เช่น การวัด)” นอกจากการจัดการงาน ความแม่นยำสูงสุด และพื้นผิวคุณภาพสูงแล้ว ทั้งระบบยังสร้างมูลค่าเพิ่ม (Added value) อีกด้วย ทำให้ P&G สามารถนำเสนอโซลูชันแบบใหม่ก่อนใครในปัจจุบัน

- เครื่องมือความแม่นยำสูงช่วยให้ผู้ผลิตแม่พิมพ์ทำงานได้รวดเร็วยิ่งขึ้น

- เปรียบเทียบ WIRE EDM MACHINES 3 แบบ

- WIRE EDM อีกหนึ่งทางเลือกสำหรับอุตสาหกรรมการบิน

- NEW ELECTRODE CONCEPT IMPROVES DIE-SINKING EDM

- EDM: รู้จักเครื่อง EDM สำหรับงานเจาะแบบไม่มีการสัมผัส

ข้อเสียเปรียบของ OPS-Ingersoll ที่ไม่สามารถรับประกันคุณภาพได้ดีกว่า VDI 10 ด้วยเกรดกราไฟท์แบบเดียวกัน จากโรงงาน Kronberg มีการใช้ VDI 10 ที่สามารถใช้งานในกระบวนการอัตโนมัติได้เป็นอย่างดีเยี่ยม รวมถึงคุณสมบัติของพื้นผิวที่มีความละเอียดมากกว่า OPS-Ingersoll เช่น VDI 1 สามารถใช้ได้กับอิเล็กโทรดทองแดง! โครงของเครื่อง Shaver แบบสับเปลี่ยน สามารถสร้างส่วนประกอบที่มีการกัด กัดเซาะ ขัดเงา และตกแต่งด้วยพื้นผิวได้เป็นอย่างดี อีกทั้งยังเป็นผลิตภัณฑ์ระดับพรีเมียม จึงมีการชุบพื้นผิวด้วยไฟฟ้าได้อีกเช่นกัน ถึงแม้ว่า G5 Precision สามารถสร้างผิวเรียบได้น้อยกว่า VDI 10 และมีข้อกำจัดการทำงานซ้ำ หากมองอีกมุมอาจนับได้ว่าเป็นข้อได้เปรียบที่เป็นประโยชน์อย่างมากได้เช่นกัน เมื่อเปรียบเทียบกับซัพพลายเออร์ภายนอกและศักยภาพภาพทางเศรษฐกิจที่กำหนดไว้ใหม่ เนื่องจากการทำงานซ้ำ หรือการตกแต่งเพิ่มเติมสามาร่ลดพื้นที่การใช้งาน (additional finishing could be completely eliminated in some areas) การสึกหรอของอิเล็กโทรดลดลงอย่างเห็นได้ชัด ด้วยเทคโนโลยีหลายช่องแบบใหม่จากระบบการเขียนโปรแกรมเทคโนโลยี “Power Spark Editor” และรอบเวลาจะสั้นลงอย่างมากในบางกรณี จากเครื่องกำเนิด Eagle Power Spark แบบใหม่ นอกจากนี้ข้อมูลของ Jürgen Mohr ยังสนับสนุนด้วยเหตุผลเพิ่มเติมที่ว่าปริมาณงานสามารถควบคุมได้ง่ายขึ้นมาก เมื่อเทียบกับ VDI 10

P&G โฟกัสเทคโนโลยีการขึ้นรูปและการสร้างต้นแบบที่เป็นนวัตกรรม

เครื่องใช้ไฟฟ้า Braun & Oral-B มีชื่อเสียงไปทั่วโลกในด้านการออกแบบที่โดดเด่น GIC (ศูนย์นวัตกรรมแห่งเยอรมนี) หรือ ศูนย์พัฒนาอุปกรณ์ ((Development Center for Devices) ที่ Kronberg Taunus มีทีมงานของ iPMT (innovative Prototyping & Molding Technologies) ประมาณ 70 คน ซึ่งมีความเข้าใจถึงแนวคิดและหลักการจากการวิจัยและพัฒนาในครั้งนี้ ประกอบไปด้วยผู้เชี่ยวชาญและผู้ที่มีความสามารถด้านเทคโนโลยีเข้าไว้ด้วยกัน เช่น การผลิตแบบเพิ่มเนื้อวัสดุ การสร้างแบบจำลองและการจำลอง การพัฒนากระบวนการ การพัฒนาและออกแบบแม่พิมพ์ วิศวกรรมแม่พิมพ์ และการสร้างต้นแบบและการผลิต รวมถึงการพัฒนา E2E จากต้นแบบไปจนถึงเครื่องมือในซีรีส์ สำหรับต้นแบบและส่วนประกอบที่ผลิตขึ้นภายใน สายการผลิตแบบอัตโนมัติทั้งหมดมีอยู่ในพื้นที่การผลิต ซึ่งจะมีการผลิตต้นแบบ แม่พิมพ์ทดสอบ และส่วนประกอบเครื่องมือปั้นสำหรับแม่พิมพ์ฉีดขึ้นรูปตลอดจนอิเล็กโทรด และการบวนการผลิตอื่นๆ เพิ่มเติม

Jürgen Mohr กล่าวว่า “ทีมงานได้ทำงานร่วมกับ G5 Precision มาระยะหนึ่งแล้ว ยังคงเชื่อว่าสามารถพัฒนาเครื่องนี้ให้มีศักยภาพการใช้งานที่ดีขึ้นกว่าเดิม ยืนยันว่าเครื่องนี้ทำสามารถงานได้เร็วขึ้น และประหยัดมากขึ้น ไปพร้อมกับการพัฒนาและศึกษาาการใช้งานใหม่ๆจากทีมงาน”

หากไม่มีทีมงานที่มีความตั้งใจอย่างแน่วแน่ ผลลัพธ์ดังกล่าวคงไม่เกิดขึ้นได้อย่างแน่นอน ตัวอย่างเช่น Viktor Hert, CNC และผู้ควบคุมเครื่องจักรที่ iPMT ทุกภาคส่วนเติบโตไปพร้อมกับกระบวนการวิจัยในครั้งนี้ ส่วนประกอบแผนเดิมที่จะแกะสลักด้วยเลเซอร์ ผลิตโดยได้ด้วยเครื่อง G5 Precision นั้นเอง

อ้างอิง: https://www.etmm-online.com/high-precision-leads-to-new-fields-of-economical-applications-a-1099412/

บทความที่เกี่ยวข้อง:

About The Author

You may also like

-

SuperSource : VEGAPULS 6X เซนเซอร์วัดระดับแบบต่อเนื่องด้วยเทคโนโลยีเรดาห์แบบพรีเมียม

-

แถลงจัดงาน THECA 2024 ผลักดันประเทศไทยสู่ฐานผลิต PCB ระดับโลก

-

อินฟอร์มาฯ – ก.พลังงาน ร่วมภาคีเครือข่ายด้านพลังงาน พร้อมจัดงาน ASEAN Sustainable Energy Week 2024

-

อินเตอร์แมค – ซับคอนไทยแลนด์ 2024 เปิดแล้ว ใหญ่จริง จัดเต็ม เทคโนโลยี นวัตกรรม สัมมนาเปิดทางรอดอุตสาหกรรมไทย

-

SuperSource : 3 เหตุผล ทำไมโรงงานต้องวัดค่าความตึงสายพานทุกครั้งก่อนใช้จริง | TT GROUP