แม่พิมพ์ที่มีพื้นผิวสมบูรณ์แบบนั้นสำคัญอย่างยิ่ง เพราะส่งผลต่อคุณภาพของชิ้นงานและอายุการใช้งานของเครื่องมือ วันนี้เรามารู้จักเทคโนโลยีการขัดพื้นผิวที่เรียกว่า ECP – Electrochemical Polishing หรือ การขัดด้วยไฟฟ้าเชิงเคมี ซึ่งเป็นวิธีการเฉพาะที่ทำให้พื้นผิวเรียบยิ่งขึ้นด้วยเทคโนโลยีของบริษัท PMM Moldes จากโปรตุเกสที่สามารถส่งมอบคุณสมบัตินี้ให้ผู้ผลิตแม่พิมพ์แบบอื่นๆได้เช่นกัน

บริษัทผู้ผลิตแม่พิมพ์ PMM Moldes ตั้งอยู่ในเมือง Maceira ใกล้กับศูนย์กลางผลิตแม่พิมพ์ของโปรตุเกส ในเมือง Marinha Grande ซึ่งมีความเชี่ยวชาญด้านการวิจัยและการพัฒนาทางเทคนิค การผลิตแม่พิมพ์ซึ่งมีข้อกำหนดทางเทคนิคระดับสูง ด้วยแแม่พิมพ์คุณภาพสูงที่ใช้สำหรับการฉีดพลาสติก ยาง และการหล่อขึ้นรูป ตั้งแต่เริ่มก่อตั้งในปี 1987 ดำเนินกิจการแบบครอบครัวที่ครอบคลุมห่วงโซ่คุณค่าทั้งหมด ตั้งแต่การออกแบบผลิตภัณฑ์ และวิศวกรรมเครื่องมือ ไปจนถึงการผลิตชิ้นส่วน PMM มุ่งเน้นไปที่ลูกค้าในอุตสาหกรรมยานยนต์ ในช่วง 35 ปีหลังดำเนินกิจการ บริษัทได้เข้าสู่การผลิตชิ้นส่วนสำหรับอุตสาหกรรมอื่นๆ เช่นกัน เช่นการแพทย์ อิเล็กทรอนิกส์ บรรจุภัณฑ์ และของใช้ในครัวเรือน David Barbeiro นักพัฒนาธุรกิจและผู้อำนวยการด้านไอทีกล่าวว่า “สิ่งที่ทำให้เราแตกต่างจากคู่แข่งคือสามารถลดความซับซ้อนของแม่พิมพ์ได้ ทำให้เครื่องมือมีความน่าเชื่อถือและส่งผลต่อผลกำไรที่เพิ่มขึ้นสำหรับลูกค้าของเรา”

- เครื่องมือความแม่นยำสูงช่วยให้ผู้ผลิตแม่พิมพ์ทำงานได้รวดเร็วยิ่งขึ้น

- เปรียบเทียบ WIRE EDM MACHINES 3 แบบ

- WIRE EDM อีกหนึ่งทางเลือกสำหรับอุตสาหกรรมการบิน

- เครื่องมือที่มีความแม่นยำยิ่งขึ้น ส่งผลให้ค่าใช้จ่ายลดลงอย่างไร?

ด้วยการนำเทคโนโลยีล่าสุดมาใช้และการใช้งานที่เป็นนวัตกรรมใหม่ บริษัทนำเสนอกระบวนการที่พิเศษไม่เหมือนใคร นั้นก็คือการขัดด้วยไฟฟ้าเคมี (ECP) ซึ่งให้คุณภาพพื้นผิวของแม่พิมพ์ที่ไม่เคยมีมาก่อน กระบวกการที่มีความแม่นยำสูงนี้ (Highly rigorous process) สามารถขัดเศษของชั้นพื้นผิวจากความร้อนได้ดีกว่าแบบเก่า นั้นก็คือ EDM ออกจากแม่พิมพ์ชนิดต่างๆ Barbeiro กล่าวว่า “Virgílio Barbeiro, CEO ของเรา ได้รู้จักนักวิทยาศาสตร์ท่านหนึ่งที่พัฒนากเทคโนโลยีในงานจัดแสดงสินค้า ในช่วงเวลานั้นเรามีโครงการพิเศษที่จะทดสอบศักยภาพของเทคโนโลยี และผลลัพธ์เป็นที่น่าพอใจอย่างยิ่ง ซึ่งไปสู่การซื้อเครื่องจักรเครื่องแรก”

การขัดด้วยไฟฟ้าเคมี (Electrochemical polishing) หรือที่เราเรียกว่า การขัดมันด้วยไฟฟ้า (Electropolishing) เป็นกระบวนการที่มีการใช้งานแตกต่างกัน ขึ้นอยู่กับเทคโนโลยีจริงที่ใช้ David กล่าวว่า “เครื่อง ECP ของเราเป็นประเภท Echode 53 ใช้เทคโนโลยีเฉพาะตัวที่เหมาะสมกับอุตสาหกรรมแม่พิมพ์ ทำให้เราสามารถใช้อิเล็กโทรดเดียวกับที่ใช้ในเครื่อง EDM”

ECP เป็นเทคนิคที่ใช้ข้อดีของ homogeneous electrostatic field หรือ สนามไฟฟ้าสถิตที่เป็นเนื้อเดียวกันซึ่งสร้างขึ้นในช่องว่างระหว่างเครื่องมือและอิเล็กโทรด เมื่อใช้แรงดันไฟฟ้าระหว่างกัน หากมีอิเล็กโทรไลต์อยู่ในช่องว่าง กระแสไฟฟ้าก็จะไหลได้ กระแสไฟมีความหนาแน่นสม่ำเสมอถ้าช่องว่างยังสม่ำเสมอ ความหนาแน่นโดยทั่วไปคือ 40-80 A/ cm2 ความหนาแน่นกระแสไฟนี้มีการกระจายอย่างสม่ำเสมอทั่วพื้นผิวเครื่องมือทั้งหมด ขนาดของช่องว่างอาจแตกต่างกันระหว่าง 0.1 ถึง 0.5 มม. อย่างไรก็ตาม ช่องว่างจะต้องสม่ำเสมอทั่วทั้งพื้นผิว กระแสไฟจะผลักไอออนลบไปยังขั้วบวก เช่น เครื่องมือ จะทำปฏิกิริยาทางเคมีกับวัสดุ ซึ่งจะแยกตัวออกจากกันทันที เนื่องจาก pH ของอิเล็กโทรไลต์อยู่ที่ประมาณ 8.5 เป็นผลให้เกิดตะกอนที่ไม่ละลายน้ำของไฮดรอกไซด์ซึ่งประกอบด้วยเช่น Fe(OH)2 ด้วยวิธีนี้ พื้นผิวของเครื่องมือจะค่อยๆ ละลาย หลังจากลอกชั้นประมาณ 0.1 มม. จะได้โลหะที่สะอาด สม่ำเสมอ และมันวาว พื้นผิวนี้ไม่ต้องเสียเวลาหล่อใหม่อีกครั้ง ไม่มีรอยแตกขนาดเล็ก และความเค้นทางกล (Mechanical stress) ที่เกิดจากแบบเก่าจากเครื่อง EDM หรือกระบวนการกัดและการเจียร

ขจัดสิ่งตกค้างและรอยแตกขนาดเล็กออก

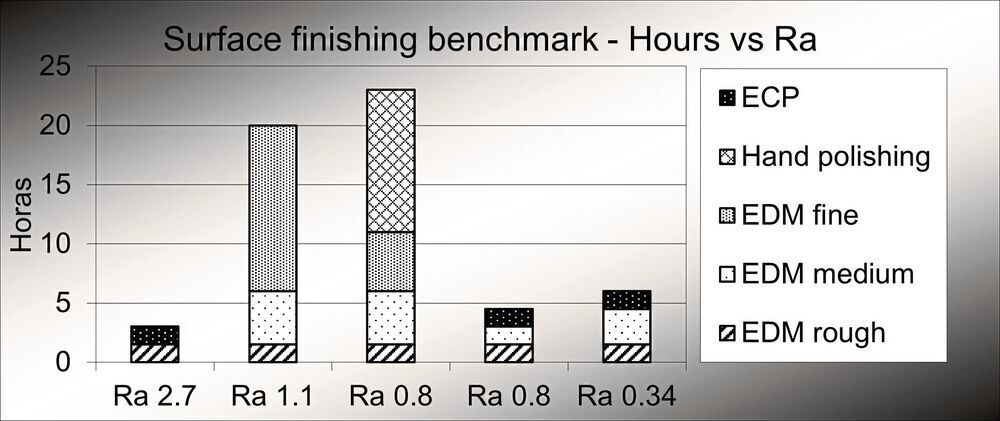

กระบวนการนี้สามารถลดความหยาบของพื้นผิวได้มากถึง 7 เท่า และขจัดรอยแตกขนาดเล็กมากๆ หรือระดับไมโคร (Microcracks) ออกได้ จากการะบวนการ EDM โดย ECP มีข้อดีเช่น เพิ่มความต้านทานการสึกหรอและยืดอายุการใช้งานของชิ้นส่วน ผู้ใช้สามารถลดแรงดันในการฉีด เพิ่มความเร็วในการฉีด และใช้เครื่องฉีดขนาดเล็กลงได้ด้วยการเพิ่มความเรียบเนียนของพื้นผิว นอกจากนี้ยังช่วยลดโอกาสที่แบคทีเรียจะปนเปื้อน เหมาะอย่างยิ่งสำหรับผลิตภัณฑ์ทางการแพทย์และอาหาร ซึ่งจะแตกต่างกับการขัดแบบทั่วไป การขัดแบบนี้จะไม่มีการปดเปื้อนของสารเคมีที่เป็นอันตรายใดๆ ทั้งสิ้น เช่น กรดฟอสฟอริก เปอร์คลอริก และโครมิก ดังนั้นกระบวนการนี้จึงไม่ก่อให้เกิดก๊าซหรือสารเคมีที่เป็นพิษอย่างแน่นอน

“เราจะใช้เครื่องจักรในทุกๆครั้งที่สามารถทำการได้ เนื่องจากกระบวนการขัดที่เร็วกว่าการขัดด้วยมือ หรือ EDM และทำให้พื้นผิวเป็นเนื้อเดียวและมันเงา (Blind mirror) โดยไม่ต้องเคลือบชั้นใหม่อีกครั้ง” นักพัฒนาธุรกิจกล่าวเสริมว่า “ตัวอย่างเช่น ชิ้นส่วนที่มีซี่โครง (Ribs) ลึกหรือบาง ที่ไม่สามารถเข้าถึงได้ด้วยการขัดด้วยมือ จะเหมาะสมสำหรับกระบวนการที่ขัดด้วยเครื่อง ECP นี้” โดยทั่วไปแล้ว ซี่โครงเหล่านี้ที่ผลิตด้วย EDM จะมีชั้นขรุขระที่ขัดขวางการไหลของวัสดุระหว่างการฉีด ซึ่งต้องใช้แรงจับยึดที่มากขึ้น เครื่องจักรที่ใหญ่ขึ้น และรอบเวลาที่ยาวนานขึ้น โดยมีค่าใช้จ่ายที่เพิ่มสูงขึ้นเช่นกัน อีกทั้งรูปทรงที่ซับซ้อนอาจจะถูกทำให้เสียรูปโดยการขัดด้วยมือ ในขณะที่ ECP สามารถขัดเงาได้ เป็นรูปทรงเรขาคณิต 3 มิติที่กำหนดไว้อย่างสมบูรณ์แบบ

ความแตกต่างที่มองเห็นได้ชัดของผลิตภัณฑ์

Barbeiro อธิบายว่า มีหลายปัจจัยที่ต้องนำมาพิจารณาเพื่อให้ได้คุณภาพผิวที่ต้องการ คุณภาพของวัสดุพื้นผิวส่งผลต่อประสิทธิภาพของ EPC เช่นเดียวกับการอบชุดดด้วยความร้อน ความหยาบของพื้นผิว (Rmax) ก่อนกระบวนการ ECP พื้นผิวเรียบของอิเล็กโทรดมีความสำคัญเป็นพิเศษ เนื่องจากความไม่สมบูรณ์ของอิเล็กโทรดจะถูกคัดลอกลงบนพื้นผิวของแม่พิมพ์ ซึ่งเป็นสาเหตุที่ต้องใช้ CNC 5 แกนที่แม่นยำมากในการตัดเฉือน “สำหรับชิ้นส่วนที่สวยงาม บริษัทใช้คูเปอร์อิเล็กโทรด ซึ่งมีการสึกหรอน้อยกว่ากราไฟต์จากกระบวนการ EDM ชิ้นงานสามารถรับน้ำหนักได้มากถึง 500 กก. และเนื่องจากข้อจำกัดของเครื่องจักร 24,000 แอมแปร์ พื้นที่ของอิเล็กโทรดจึงสามารถสูงถึง 650 cm2 เพื่อให้มั่นใจในขนาดที่เหมาะสมของอิเล็กโทรด เราสามารถตรวจสอบได้โดยใช้วงจรโพรบบนเครื่อง เครื่อง CMM หรือแม้แต่ GOM”

-ข้อมูลเพิ่มเติม-

ข้อดีของการขัดด้วยไฟฟ้าเคมี หรือ ECP

การตัดเฉือน EDM อาจส่งผลให้เกิดพื้นผิวที่มีรูพรุนและรอยแตกขนาดเล็ก แต่การตัดเฉือนด้วย ECP ไม่ส่งผลเสียแบบข้างต้นที่กล่าวมา ไม่ต้องมีการหล่อชั้นใหม่ (Recast layers) เหมือน EDM ผลลัพธ์ที่ได้คือพื้นผิวโลหะที่เรียบเนียน มันวาว และบริสุทธิ์ คุณสมบัติเหมือนกันกับวัสดุพื้นฐานและไม่มีความเค้นตกค้าง สามารถใช้ ECP เพื่อสร้างโทโพโลยีพื้นผิวที่ไม่สามารถผลิตด้วยวิธีการผลิตทั่วไปได้ ลดกระบวนการจาก EDM สำหรับขนาดกลาง หรือผิวเรียบ และการขัดเงา กระบวนการนี้จึงสามารถประหยัดต้นทุนได้อย่างมากสำหรับทั้งผู้ผลิตและผู้ใช้แม่พิมพ์ นอกจากนี้ กระบวนการ ECP ยังทำงานกับสารละลายน้ำเกลือแทนกรด เช่น การขัดด้วยไฟฟ้าแบบทั่วไป

หนึ่งในชิ้นงานของบริษัท คือฝาครอบลำโพงที่เต็มไปด้วยรูเล็กๆ ที่ทำด้วยกระบวนการ EDM โดยวัสดุที่ใช้ไม่สามารถทนต่อระดับการหลอมเหลวสูงและหลังการทดสอบครั้งแรก ชิ้นส่วนมีรอยจุดสีขาวเนื่องจากเกิดการรัดตัวของพลาสติก สาเหตุนี้มาจากพื้นผิวที่มีความหยาบไม่เรียบเนียนซึ่งทำให้การไหลของวัสดุช้าลง หลังจากเปลี่ยนมาใช้เครื่อง ECP พื้นผิวเรียบยิ่งขึ้น ลดแรงดันในการฉีด เพิ่มความเร็วในการฉีด และขจัดรอยจุดสีขาวออกได้ (จากภาพตัวอย่าง) ซึ่งทำให้ลูกค้ามีความพึ่งพอใจอย่างยิ่ง

ตัวอย่างชิ้นงานที่ 2 คือ ที่กรองชาที่ต้องการพื้นผิวมันเงา มีรูเล็กๆ จำนวนมากอาจจะเสียรูปได้หากใช้วิธีการขัดด้วยมือ แต่ด้วย EPC สามารถทำงานได้ดีและเร็วกว่ามาก

Barbeiro อธิบายว่า “บริษัทได้ตัดสินใจใช้เครื่อง ECP หรือไม่นั้นโดยพิจารณาจากข้อกำหนดด้านการตกแต่งพื้นผิวแบบเรียบที่มาจาก RFQ และทุกครั้งที่เราสามารถคาดการณ์ถึงปัญหาในการฉีดที่เกิดจากโครงที่บางลึกได้” ข้อได้เปรียบที่สำคัญอีกหนึ่งสิ่งของเครื่อง ECP แบบพื้นผิวเรียบคือ ปัญหาเรื่องพื้นผิวที่ต้องหล่อใหม่และการแตกร้าวระดับไมโครจากเครื่อง EDM จะหมดไป ทำให้ได้เนื้อสัมผัสทางเคมีปกติพร้อมผลลัพธ์ที่สมบูรณ์แบบ

Barbeiro กล่าวสรุป “ขณะนี้ เราเป็นบริษัทเดียวในอุตสาหกรรมการทำแม่พิมพ์ด้วยเทคโนโลยีนี้ อย่างไรก็ตามเราเสนอบริการของเราให้กับผู้ผลิตแม่พิมพ์รายอื่นๆ เช่นเดียวกัน สำหรับปัญหาที่ยากและแก้ไขไม่ได้”

อ้างอิง: https://www.etmm-online.com/this-is-how-electrochemical-polishing-ensures-smooth-mould-surfaces-a-1109189/

บทความที่เกี่ยวข้อง:

About The Author

You may also like

-

SuperSource : 3 เหตุผล ทำไมโรงงานต้องวัดค่าความตึงสายพานทุกครั้งก่อนใช้จริง | TT GROUP

-

สัมมนาสัญจร จากกรมโรงงานอุตสาหกรรม ”ขับเคลื่อนเทคโนโลยีอุตสาหกรรมอัจฉริยะเพื่อความปลอดภัยของชุมชนและสิ่งแวดล้อมอย่างยั่งยืน“

-

อินฟอร์มาฯ สานต่อความร่วมมือ สมาคมยานยนต์ไฟฟ้าไทย จัดงาน “Electric Vehicle Asia 2024” ยกระดับการผลิตไทยสู่การเปลี่ยนแปลงอุตสาหกรรมยานยนต์ไฟฟ้าระดับโลก

-

Guangzhou Industrial Technology และ Asiamold Select 2024 – Guangzhou กำลังจะเริ่มขึ้นในสัปดาห์หน้า

-

Quantix Ultra เทอร์โมพลาสติกทนไฟได้ถึง 1,200°C เพิ่มความปลอดภัยให้รถ EV