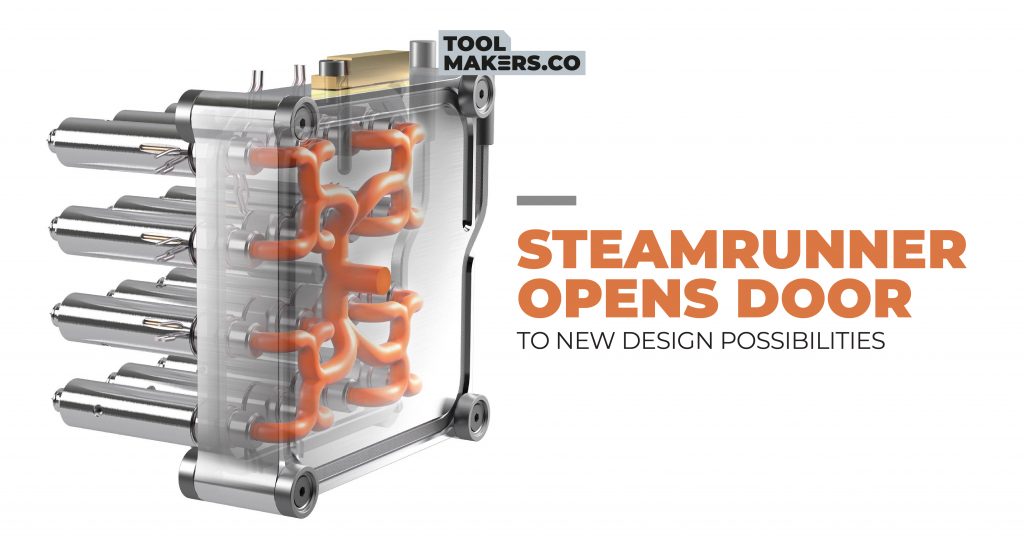

ข่าวดีสำหรับผู้ผลิตแม่พิมพ์ผู้เชี่ยวชาญสำหรับอุตสาหกรรมยาสามารถผลิตแม่พิมพ์ที่มีขนาดกะทัดรัดมากขึ้นได้แล้วด้วย Steamrunner

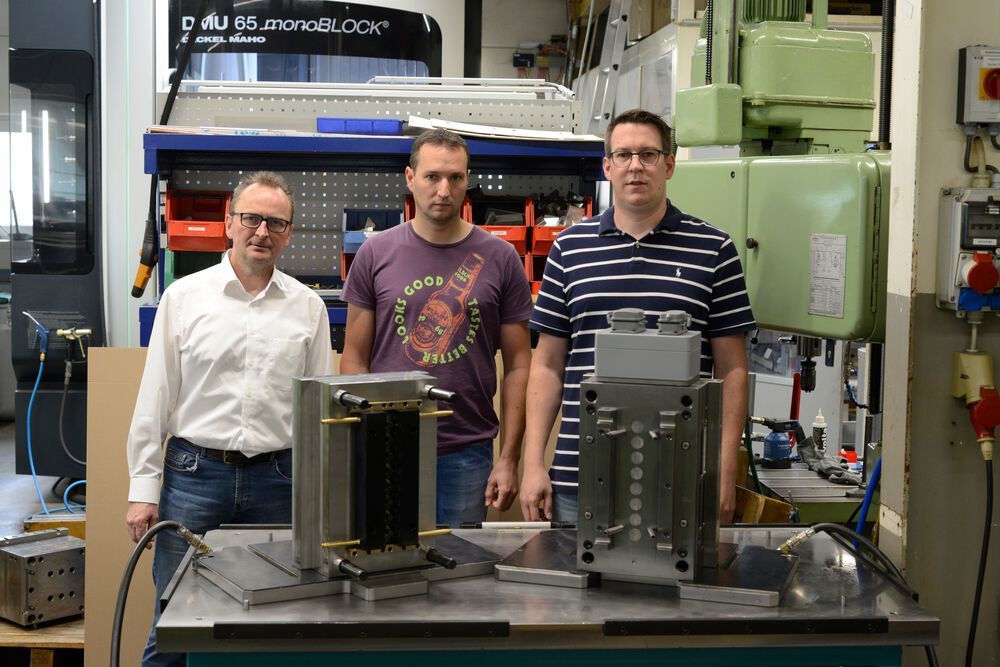

กว่า 50 ปีที่ Elm-plastic GmbH ในเมือง Dudeldorf ประเยอรมนี Germany ได้ผลิตชิ้นส่วนพลาสติกคุณภาพสูงและด้วยเทคนิคที่มีความซับซ้อน (ด้วยพนักงานที่มีอยู่ประมาณ 100 คน) ผู้ผลิตแม่พิมพ์พลาสติกและระบบฉีดขึ้นรูปในภูมิภาค Eifel แห่งนี้โดยหลัก ๆ แล้วผลิตชิ้นส่วนฉีดขึ้นรูปสำหรับอุตสาหกรรมยาเป็นหลัก โดยใช้เครื่องฉีดพลาสติก 500 kN ที่มีอยู่สำหรับแม่พิมพ์ DIY-store ขนาดเล็ก ซึ่งโซลูชันที่สมบูรณ์แบบพร้อมระยะเปิดแม่พิมพ์ หรือ Opening Stroke ที่เหมาะสมนั้นมาจาก Streamrunner ตัวใหม่พร้อมกับ manifold block ที่ผลิตแบบเติมเนื้อวัสดุ (AM) จาก Hasco ส่วนประกอบมาตรฐานของ Lüdenscheid ในเยอรมนีและผู้เชี่ยวชาญด้านระบบทางวิ่งร้อน (hot runner)

แม้ว่ากลุ่มผลิตภัณฑ์ของ Elm-plastic ส่วนใหญ่จะประกอบด้วยวัสดุบรรจุภัณฑ์หลักทางเภสัชกรรมและสารช่วย (dosage aids) ในการเตรียมยาสำหรับมนุษย์และสัตวแพทย์ แต่บริษัทก็ทำงานซ้ำ ๆ ในโครงการจากพื้นที่ต่าง ๆ ด้วย รวมถึงผลิตภัณฑ์ที่มีรูปทรงซึ่งเป็นที่ต้องการสูง ซึ่งจะขายใน DIY สโตร์ในอนาคต การฉีดขึ้นรูป HDPE ผลิตบนแม่พิมพ์ 8 เบ้า (8-cavity mould) “ลูกค้าเรียกร้องให้ปิดแบทช์ขนาด 400,000 ชิ้นปีละหลายครั้ง” Roman Möhs ผู้จัดการฝ่ายพัฒนาของ Elm-plastic อธิบาย อย่างไรก็ตามรูปทรงของชิ้นงานมีความท้าทายเป็นพิเศษ “เครื่องฉีดพลาสติกขนาด 500 kN ของเราเหมาะกับชิ้นงานที่ผลิตในแม่พิมพ์แบบ 8 เบ้า” Möhsอธิบาย“ แต่ความสูงที่สามารถติดตั้งได้นั้นค่อนแน่นเกินไปสำหรับการใช้งาน เราต้องหาโซลูชันอื่นเนื่องจากการเปลี่ยนไปใช้เครื่องรุ่นถัดไปคือ 750 kN ที่มีขนาดใหญ่ที่สุดก็ไม่ใช่ทางเลือกที่ใช่

Streamrunner — compact 3D-printed Hasco hot runner system

แผนกผลิตแม่พิมพ์ in-house ของ บริษัท Elm-plastic ซึ่งผลิตแม่พิมพ์เองประมาณ 5-10 ชิ้นในแต่ละปีใช้ส่วนประกอบมาตรฐานและเทคโนโลยี Hot Runner จาก Hasco เมื่อ Roman Möhs มองย้อนกลับที่งาน K ครั้งล่าสุดในปี 2019 (K – งานแสดงสินค้าพลาสติกและยางอันดับ 1 ของโลก) ที่ผู้เชี่ยวชาญของ Hasco นำเสนอการพัฒนาใหม่ “ Streamrunner รุ่นใหม่ช่วยให้ความหนาของแม่พิมพ์ลดลงได้ถึง 10 มม. สำหรับโครงการนี้ แม้จะมีสถานการณ์ในการติดตั้งที่ซับซ้อนและมีทางเข้า (gate) หรือ ช่องว่างในแม่พิมพ์เพิ่มขึ้นก็ตาม” Stephan Hatarik วิศวกรฝ่ายขายด้านเทคนิคของ Hasco hot runner อธิบาย เนื่องจาก manifold block ซึ่งมีจำหน่ายในตลาดเฉพาะจาก Hasco ผลิตในกระบวนการให้ความร้อนด้วยเลเซอร์ หรือ laser sintering process แบบเติมจึงสามารถผลิต “hot half” ที่สมบูรณ์ได้อย่างกะทัดรัดกว่ามาก ”สิ่งนี้แทบจะเป็นไปไม่ได้เลยกับทางวิ่งร้อนมาตรฐานทั่วไป” ผู้จัดการฝ่ายพัฒนาเน้นย้ำ “ และ 10 มม. ก็เยอะมากสำหรับชิ้นงานทรงกระบอกที่มีความยาว 25 มม.” เขากล่าวเสริม

- ความสำเร็จของ ‘ระบบทางวิ่งร้อน’ (HOT RUNNERS) ในอุตสาหกรรมยานยนต์

- เทคโนโลยี HOT RUNNER ขั้นสุดสำหรับวิศวกรรมยานยนต์

- FLEXFLOW HOT RUNNER TECHNOLOGY BY HRS FLOW FOR FAMILY MOULD

- TECH FOCUS: METAL AM ในอุตสาหกรรมแม่พิมพ์วันนี้ไปได้แค่ไหน

ข้อได้เปรียบที่สำคัญอีกประการของ manifold ที่ผลิตด้วยการพิมพ์ 3 มิติก็คือ ช่องทางการไหล หรือ flow channels สามารถออกแบบได้อย่างอิสระเพื่อให้เหมาะกับความต้องการในเรื่องของความแม่นยำ ดังนั้นจึงมั่นใจได้ว่า การออกแบบที่สมดุลเหมาะสมที่สุด ด้วย radii ทั่วถึงและด้วยเหตุนี้จึงไม่มีมุมตาย การผลิตแบบเติมเนื้อวัสดุ หรือ AM ของทางวิ่งร้อนใช้กระบวนการให้ความร้อนด้วยเลเซอร์ 3 มิติ – 3D laser sintering process ช่วยให้สามารถผลิต manifold block ที่สมบูรณ์ รวมถึงเธรดทั้งหมด ที่ผลิตเป็นชิ้นเดียวกันในการทำงานครั้งเดียว (single operation) นอกจากนี้การพิมพ์ 3 มิติยังช่วยให้ระยะห่างของรูใกล้กันมากและการกำหนดค่าหัวฉีดที่สามารถปรับเปลี่ยนได้มากขึ้น

Small but very complex DIY-store article

เป็นที่ชัดเจนในระหว่างขั้นตอนการออกแบบ 3D สำหรับแม่พิมพ์แล้วว่า ปัญหาเรื่องพื้นที่สามารถแก้ไขได้ด้วย manifold พิมพ์ 3 มิติ demanding gate – ช่องว่างในแม่พิมพ์สำหรับชิ้นส่วนที่ค่อนข้างเล็กและซับซ้อนทำให้ Hasco ทำการจำลองฟิลลิ่งของ Moldex เพิ่มเติมเข้ามา ซึ่งก็คือการวิเคราะห์การไหล – flow analysis ซึ่งเป็นบริการที่ Hasco ให้บริการแก่ลูกค้าโดยไม่เสียค่าใช้จ่าย การจำลองนี้ส่งผลให้ gating point ถูกเคลื่อนย้ายไปหลายมิลลิเมตรก่อนที่จะมีการผลิตแม่พิมพ์เพื่อหลีกเลี่ยงการรวมตัวของอากาศ

แม่พิมพ์มีชิ้นส่วนที่เคลื่อนไหวอยู่ทางด้านอีเจ็คเตอร์ การเคลือบ DLC (Diamond-Like Carbon) ที่สไลเวย์จึงช่วยลดค่าสัมประสิทธิ์แรงเสียดทานและช่วยให้อายุการใช้งานของแม่พิมพ์ยาวนานขึ้นมาก โดยไม่ต้องมีการหล่อลื่นแยกต่างหาก

แม้ว่าโครงการปัจจุบันจะเป็นชิ้นส่วนสำหรับ DIY สไตร์ แต่การไม่มีระบบหล่อลื่นเป็นเรื่องใหญ่สำหรับ Elm-plastic เนื่องจากเครื่องจักรส่วนใหญ่ทำงานในสภาพแวดล้อมแบบ clean-room สำหรับการผลิตอุปกรณ์ทางการแพทย์ เครื่องฉีดพลาสติกทั้งหมดที่ Elm-plastics จึงเป็นไดรฟ์ไฟฟ้าทั้งหมด

Faring well in the crisis with medical devices

เนื่องจาก Elm-plastic ผลิตผลิตภัณฑ์ส่วนใหญ่ให้กับบริษัทยาระดับนานาชาติที่มีชื่อเสียงรวมถึงผู้รับเหมาที่ทำงานในอุตสาหกรรมยา บริษัทที่ตั้งอยู่ใน Eifel จึงไม่ต้องเผชิญกับภาวะขาดทุนจากการขายอย่างมีนัยสำคัญในช่วงวิกฤตโคโรนาไวรัส

“กลุ่มผลิตภัณฑ์ของเราส่วนใหญ่ประกอบด้วยวัสดุบรรจุภัณฑ์ยาและสารช่วยในการเตรียมยาสำหรับมนุษย์และสัตวแพทย์ นอกเหนือจากเข็มฉีดยาแบบใช้แล้วทิ้งแล้ว ยังมีผลิตภัณฑ์อื่น ๆ เช่น อุปกรณ์วัดปริมาตรของของเหลว (pipette) แอปพลิเคเตอร์และอินเจ็คเตอร์หลากหลายรูป ทั้ง dosage aids, ฝาเกลียว (perforated screw caps), pipette wipers และอื่น ๆ อีกมากมาย” Roman Möhs อธิบาย

ในช่วงวิกฤตการณ์โคโรนา บริษัทได้รับคำสั่งซื้อเพิ่มเติม แม้กระทั่งจากฝั่งสหรัฐอเมริกาสำหรับสินค้าต่างๆรวมถึงบีกเกอร์ตวงและปิเปตหลากหลายแบบ

ประสบการณ์เชิงบวกที่ได้รับจากโครงการเหล่านี้ คือเหตุผลที่ทำให้ Elm-plastic “ยังคงทำงานร่วมกันอย่างใกล้ชิดกับ Hasco” Roman Möhs กล่าว

อ้างอิง: https://www.etmm-online.com/streamrunner-opens-door-to-new-design-possibilities-a-988524/

บทความที่เกี่ยวข้อง:

Keeping it cool กับเทคโนโลยีทางวิ่งร้อนที่ K2019

พลาสติกในวิถีทางการแพทย์: Plastics in the service of medicine

New Taurus machining center สำหรับแม่พิมพ์พลาสติกและโลหะ

About The Author

You may also like

-

SuperSource : VEGAPULS 6X เซนเซอร์วัดระดับแบบต่อเนื่องด้วยเทคโนโลยีเรดาห์แบบพรีเมียม

-

แถลงจัดงาน THECA 2024 ผลักดันประเทศไทยสู่ฐานผลิต PCB ระดับโลก

-

อินฟอร์มาฯ – ก.พลังงาน ร่วมภาคีเครือข่ายด้านพลังงาน พร้อมจัดงาน ASEAN Sustainable Energy Week 2024

-

อินเตอร์แมค – ซับคอนไทยแลนด์ 2024 เปิดแล้ว ใหญ่จริง จัดเต็ม เทคโนโลยี นวัตกรรม สัมมนาเปิดทางรอดอุตสาหกรรมไทย

-

SuperSource : 3 เหตุผล ทำไมโรงงานต้องวัดค่าความตึงสายพานทุกครั้งก่อนใช้จริง | TT GROUP