ในทางเศรษฐศาสตร์การสร้างแม่พิมพ์ โดยทั่วไปมักจะมองข้ามจำนวนช่องระบายอากาศสำหรับการระบายอากาศในแม่พิมพ์ แต่เพื่อให้การผลิตชิ้นส่วนมีคุณภาพและไร้ข้อบกพร่อง การระบายอากาศในแม่พิมพ์จึงสำคัญ เพราะหากช่องระบายอากาศ หรือ mould venting ไม่ดีพอก็อาจส่งผลให้ชิ้นส่วนออกมาไม่ดีเช่นกัน

ในระหว่างการขึ้นรูปพลาสติก อากาศต้องมีทางออกจากแม่พิมพ์ ไม่เช่นนั้นการหลอมเหลวอาจส่งผลให้เกิดการอัดอากาศ (air compression) อากาศที่ค้างอยู่ในคาวิตี้จะส่งผลให้เกิดดีเซลเอฟเฟกต์ ซึ่งเป็นกระบวนการที่เกิดจากการผสมผสานระหว่างอุณหภูมิสูงและแรงดันหลอมเหลว (melt pressure) กล่าวอีกนัยหนึ่งก็คือ การระบายอากาศที่ไม่ดีทำให้เกิดข้อบกพร่องต่างๆ ที่อาจมีผลต่อคุณภาพโดยรวมของชิ้นส่วนพลาสติกสำเร็จรูป

ตัวอย่างเช่น ความร้อนที่เกิดขึ้นและติดค้างอยู่ในคาวิตี้จากแรงอัดอากาศอาจทำให้พลาสติกไหม้ ทำให้ชิ้นส่วนเกิดรูพรุนและไม่ได้ขนาด (looseness) นอกจากนี้ การระบายอากาศที่ไม่ดีพอ การเกิดคาร์บอนไดออกไซด์ และดีเซลเอฟเฟ็กต์ อาจทำให้มีพลาสติกมากเกินไปในบริเวณที่ฉีด

สิ่งที่ต้องคำนึงถึงขณะขึ้นรูปพลาสติก

ในระหว่างการขึ้นรูปแม่พิมพ์ ต้องตรวจสอบให้แน่ใจว่า ชิ้นส่วนพลาสติกสำเร็จรูปนั้นได้คุณภาพในระดับดีเยี่ยม ดังนั้นจึงมีปัจจัยบางอย่างที่ต้องระวังในขั้นตอนการระบายอากาศแม่พิมพ์

- ควรวางช่องระบายอากาศตามแนวทางแยก โดยเฉพาะอย่างยิ่งควรวางในตำแหน่งที่มีแม่พิมพ์ฉีดติดตั้งอยู่

- ในกรณีที่ใช้โพลีเมอร์กึ่งผลึก (semi-crystalline polymers) สำหรับการฉีดขึ้นรูป จำเป็นต้องเพิ่มแรงดันในการฉีดหรือเพิ่มแรงดันแพ็คให้กับวัสดุเมื่อฟิลลิ่งเสร็จสิ้น การเพิ่มแรงดันแพ็ค (pack pressure) ช่วยให้โพลีเมอร์เชนสามารถจัดเรียงใหม่ได้ในขณะที่แช่แข็ง

- แพ็คกิ้ง(packing) เป็นองค์ประกอบสำคัญของการระบายอากาศแม่พิมพ์ ยิ่งเวลาแพ็คกิ้งนานขึ้น วัสดุก็จะยิ่งเย็นลง ส่งผลให้แพ็คกิ้งไม่ดีนัก ดังนั้น ควรระบุส่วนที่จะไหลผ่านแกนกลาง (core flow part) ของวัสดุหลอมเหลวล่วงหน้าเพื่อลดเวลาฟิลลิ่ง

- หากเติมเบ้า (cavity filling) ไม่ถูกต้องอาจเพิ่มโอกาสที่อากาศจะเข้าไปติดอยู่ระหว่างชิ้นส่วนพลาสติกสองชิ้น เพื่อหลีกเลี่ยงปัญหานี้ ควรใช้ซอฟต์แวร์วิเคราะห์ที่คาดการณ์จุดวิกฤตต่างๆ เพื่อช่วยหาตำแหน่งที่เหมาะสำหรับการระบายอากาศแม่พิมพ์

- ความหนืดของวัสดุ – Material viscosity เป็นฟังก์ชันหนึ่งของอุณหภูมิหลอมเหลว (melt temperature) ขนาดของช่องระบายอากาศจะแตกต่างกันไปตามความหนืดของวัสดุ

- ควรพิจารณาวัสดุที่ใช้ในการระบายอากาศแม่พิมพ์อย่างเหมาะสม เพราะวัสดุบางชนิทำให้เกิดก๊าซต่างๆ ที่ทำให้เกิดคราบมัน ซึ่งอาจทำให้พื้นผิวเบ้า ร่อง และช่องทางต่างๆ เกิดการปนเปื้อนได้

โซลูชั่น Mould Venting มาตรฐานต่างๆ

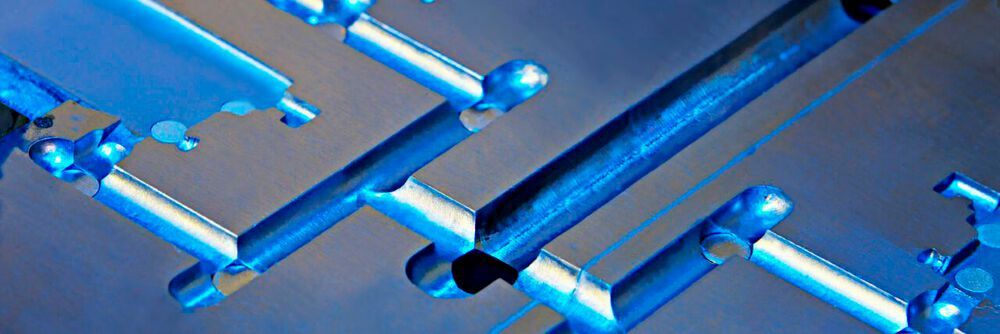

ขั้นตอนการระบายอากาศแม่พิมพ์ให้ได้มาตรฐานเกี่ยวข้องกับเส้นทางการตัดเฉือน (machining pathways) ระหว่างองค์ประกอบทางกลของแม่พิมพ์ซึ่งอากาศสามารถระบายออกไปได้ ทั้งนี้ พื้นที่ระบายอากาศทั่วไปอาจอยู่ระหว่างเส้นแบ่ง ตัวเลื่อน แคมป์ หรือหมุดอีเจ็คเตอร์ที่อากาศสามารถไหลออกได้มากพอ

ส่วนในจุดที่ไม่สามารถใช้เส้นแบ่งและเลื่อนเพื่อระบายอากาศได้ ก็สามารถเพิ่มจำนวนพื้นที่ระบายอากาศได้ด้วยการแบ่งช่องแม่พิมพ์ (mould cavity) ควรใช้การวิเคราะห์การไหล (Rheology) หรือการเติม (ที่รู้จักกันทั่วไปคือ trial-and-error method) เพื่อกำหนดขนาดการระบายอากาศที่เหมาะสม ผู้เชี่ยวชาญให้คำแนะนำต่างๆ เพื่อปรับปรุงประสิทธิภาพของแม่พิมพ์ไว้ดังนี้

- วัสดุซินเตอร์ที่มีรูพรุนช่วยลดแรงดันในการฉีดได้ดี ดังนั้นการใส่วัสดุดังกล่าวเข้าไปในโพรงแม่พิมพ์เพื่อใช้เป็นช่องระบายอากาศสามารถลดได้ชิ้นงานเสียได้

- การทำความสะอาดช่องระบายอากาศบ่อยครั้งสามารถลดการเกิดคราบก๊าซที่สะสมอยู่ในวาล์วได้

- ควรใช้เทคโนโลยีสุญญากาศเพื่อกำจัดอากาศออกจากโพรงก่อนฉีดพลาสติก

- สามารถสร้าง overflow system เพื่อเชื่อมคาวิตี้ผ่านช่องทางและปล่อยให้ก๊าซออกจากแม่พิมพ์

- การจำลองอุณหภูมิช่วยเพิ่มความปลอดภัยในเทคโนโลยี HOT RUNNER อย่างไร

- HOT RUNNER | FDU การผสานเทคโนโลยีการฉีดขึ้นรูปและการอัดขึ้นรูป

- HOT RUNNERS | STREAMRUNNER การออกแบบที่มาพร้อมความเป็นไปได้ใหม่ๆ

- ความสำเร็จของ ‘ระบบทางวิ่งร้อน’ (HOT RUNNERS) ในอุตสาหกรรมยานยนต์

- เทคโนโลยี HOT RUNNER ขั้นสุดสำหรับวิศวกรรมยานยนต์

วิธีการต่างๆ ของ mould venting

วาล์วระบายอากาศทางเลือกต่างๆ ได้รับการติดตั้งเพื่อจัดการกับข้อบกพร่องของวาล์วระบายแม่พิมพ์มาตรฐาน และเพื่อปรับปรุงประสิทธิภาพโดยรวมของแม่พิมพ์ วาล์วระบายอากาศแบบไดนามิก (dynamic venting valves) นั้นแตกต่างจากวาล์วระบายอากาศแบบสถิต (static venting valves)

วาล์วระบายอากาศแบบไดนามิกดังกล่าวสามารถเชื่อมต่อผ่านช่องทางภายนอก (เช่น ทางวิ่งเย็น หรือ clod runner หากมี) หรือแม้แต่ภายในผ่านช่องแม่พิมพ์ วาล์วดังกล่าวช่วยให้อากาศและก๊าซเรซินสามารถออกจากโพรงแม่พิมพ์ได้อย่างรวดเร็วผ่านช่องระบายอากาศที่มีขนาดไม่กี่ตารางมิลลิเมตร

วาล์วระบายอากาศแม่พิมพ์ภายนอก – External mould venting valve

วาล์วระบายแม่พิมพ์ภายนอกมีบอดี้ที่ประกอบด้วยตัวนำทางสำหรับสไลด์ มีการใส่สปริงเข้าไปเพื่อเพิ่มความสามารถในการระบายอากาศของช่องแม่พิมพ์ พื้นที่ระบายอากาศระหว่างตัวเลื่อนและบอดี้เชื่อมต่อช่องระบายอากาศที่กว้าง การออกแบบทางกลของวาล์วดังกล่าวช่วยให้มั่นใจได้ว่า จะได้ conical closure เมื่ดฉีดพลาสติกเข้าไปถึงช่องระบายอากาศ

เพื่อป้องกันไม่ให้พลาสติกไหลเข้าไปในวาล์ว ประสิทธิภาพของวาล์วระบายอากาศแม่พิมพ์ภายนอกยังดีกว่าวาล์วมาตรฐานเนื่องจากมีความยืดหยุ่นในการตั้งวาล์วในตำแหน่งต่างๆ ข้อดีสำคัญของการระบายอากาศแม่พิมพ์ภายนอก (external mould venting) คือความสามารถในการระบายก๊าซในระหว่างขั้นตอนการฉีดขึ้นรูป เนื่องจากวาล์วมีแรงดันต้านอากาศที่ต่ำกว่า

วาล์วระบายอากาศแม่พิมพ์ภายใน – Internal mould venting valve

เมื่อเปรียบเทียบกับวาล์วแม่พิมพ์ภายนอกแล้ว วาล์วระบายอากาศของแม่พิมพ์ภายในจะอยู่ภายในและมีปลอกหุ้มด้านนอก มีเข็มตรงกลาง และเพลาเลื่อนที่ช่วยให้ก๊าซไหลออกจากรูระบายของแม่พิมพ์ได้ โดยรูระบายอากาศจะปิดโดยอัตโนมัติเมื่อความดันของพลาสติกที่ฉีดถึงเกณฑ์

ส่วนประกอบทางกลต่างๆ ของวาล์วมีหน้าที่ในการทำให้วาล์วทำงานอย่างเหมาะสมที่สุด เมื่อทำการฟิลลิ่ง สปริงจะดันเพลาเลื่อนให้อยู่ในตำแหน่งเปิดที่ช่วยให้ก๊าซไหลผ่านรูตรงกลาง ทันทีที่พลาสติกที่ฉีดเข้าไปสัมผัสกับวาล์ว พลาสติกจะใช้แรงกดบนพื้นผิวของเพลา ซึ่งจะเป็นการบีบสปริงและปิดช่องวาล์ว

เมื่ออยู่ในตำแหน่งปิด หมุดตรงกลางของวาล์วจะช่วยให้แน่ใจว่า รูระบายอากาศปิดสนิท เพื่อไม่ให้พลาสติกเติมวาล์วโดยไม่จำเป็น ขนาดโดยรวมของวาล์วจะพิจารณาจากความหนาของชิ้นส่วนและข้อกำหนดด้านสุนทรียภาพต่างๆ

บทสรุป

ตั้งแต่จุดไหม้ไปจนถึงแนวเชื่อม และคุณสมบัติทางกลที่ไม่ดี ไปจนถึงผิวสำเร็จที่ไม่เรียบร้อย การระบายอากาศที่ไม่เพียงพอส่งผลให้เกิดความล้มเหลวในการขึ้นรูปต่างๆ นี่คือเหตุผลที่ควรให้ความสำคัญกับการระบายอากาศแม่พิมพ์ ท่ามกลางเทคนิคการขึ้นรูปอื่นๆ รวมทั้งเครื่องอัดไฮดรอลอก

แนวทางใหม่ๆ ในการระบายอากาศแม่พิมพ์จึงมอบโซลูชันการระบายอากาศที่มีคุณภาพ ซึ่งช่วยปรับปรุงประสิทธิภาพโดยรวมอย่างมาก และลดโอกาสที่คุณสมบัติทางกลของชิ้นส่วนสำเร็จรูปจะลดลง

อ้างอิง: https://www.etmm-online.com/mould-venting-a-different-approach-a-359635a58032a84930fe72153f6b4ee7/

บทความที่เกี่ยวข้อง:

About The Author

You may also like

-

SuperSource : VEGAPULS 6X เซนเซอร์วัดระดับแบบต่อเนื่องด้วยเทคโนโลยีเรดาห์แบบพรีเมียม

-

แถลงจัดงาน THECA 2024 ผลักดันประเทศไทยสู่ฐานผลิต PCB ระดับโลก

-

อินฟอร์มาฯ – ก.พลังงาน ร่วมภาคีเครือข่ายด้านพลังงาน พร้อมจัดงาน ASEAN Sustainable Energy Week 2024

-

อินเตอร์แมค – ซับคอนไทยแลนด์ 2024 เปิดแล้ว ใหญ่จริง จัดเต็ม เทคโนโลยี นวัตกรรม สัมมนาเปิดทางรอดอุตสาหกรรมไทย

-

SuperSource : 3 เหตุผล ทำไมโรงงานต้องวัดค่าความตึงสายพานทุกครั้งก่อนใช้จริง | TT GROUP