การผลิตสินค้าที่มีการตกแต่งพื้นผิว มีวิธีการผลิตได้หลายวิธี ซึ่งบทความนี้เป็นอีกตัวอย่างหนึ่งของค้นคว้าวิจัยที่ปฏิบัติจริง เพื่อค้นหาวิธีการผลิตที่เหมาะสมที่สุด โดยการทดลองมีการวัดผลที่ชัดเจนทั้งคุณภาพและเวลาที่ใช้ในการผลิต การร่วมมือกันของผู้เชี่ยวชาญสองบริษัท ได้เปิดประตูของความเป็นไปได้ในการผสมผสานเทคโนโลยีการผลิต หลากหลายวิธีการ

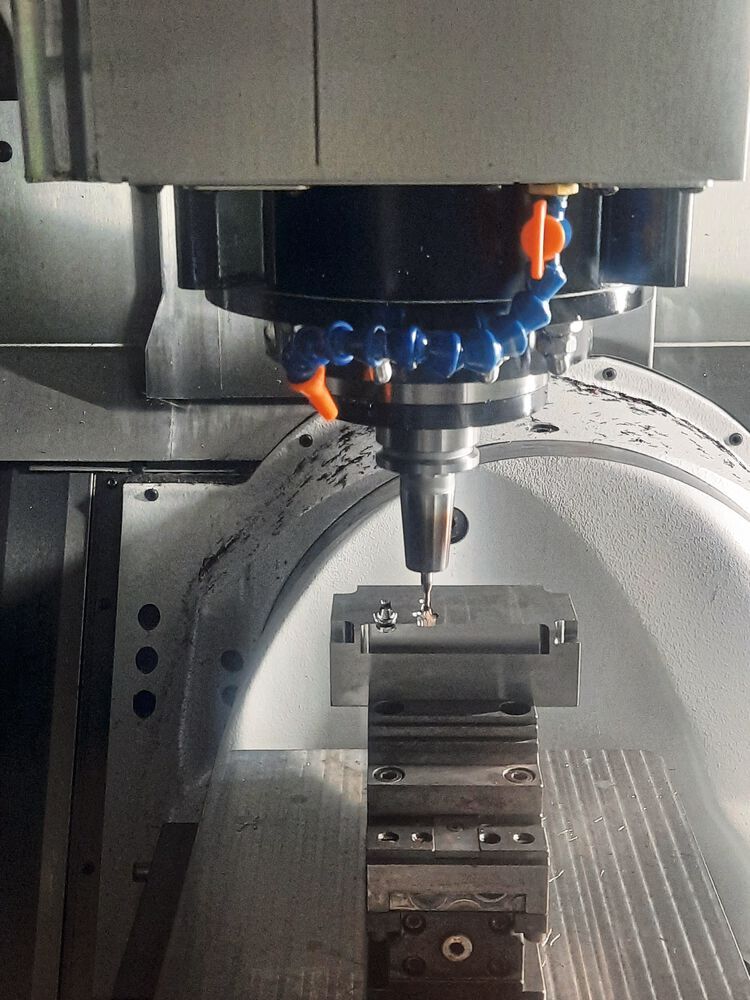

ในโครงการความร่วมมือ, GF Machining Solutions และ Zecha ทำการเปรียบเทียบกระบวนการการผลิตอัตโนมัติสำหรับการหล่อฉีดขึ้นรูปที่แตกต่างกัน 4 กระบวนการ — โดยเน้นที่คุณภาพและระยะเวลาในการดำเนินการ

เครื่องมือการผลิตจาก GF Machining Solutions และมีดกัดของ Zecha ได้เผย 4 ตัวเลือกสำหรับการทำโพรงภายในที่สอดแม่พิมพ์ที่มีความประหยัด ด้วยพื้นผิวตกแต่งที่ต่างกัน ทำจากเหล็กกล้างานร้อน 1.2343 พร้อมความแข็ง 52 HRC กระบวนการผลิตแรกสำหรับการผลิตโพรง คือ EDM ที่ใช้แกรไฟต์หรือทองแดงเป็นอิเล็กโทรด

วิธีแรก: การผลิตแม่พิมพ์หล่อฉีดขึ้นรูปโดยใช้อิเล็กโทรดแกรไฟต์

กระบวนการผลิตที่ซับซ้อนประกอบด้วยการกัดหนักของที่สอดแม่พิมพ์ การกัดอิเล็กโทรดและตามด้วย die-sinking EDM กระบวนการสำหรับการผลิตแม่พิมพ์หล่อฉีดโดยใช้อิเล็กโทรดแกรไฟต์ใช้เวลาโดยรวมน้อยกว่า 57 นาที แต่มีหลายขั้นตอน ด้วยเครื่องมือต่าง ๆ ของ Zecha จากตระกูล Seagull บนเครื่อง Mikron Mill S 600 U และ Form X 600 ของ GF ผู้ใช้งานได้ประโยชน์จากความคลาดเคลื่อนที่ ± 0.005 มิลลิเมตร เช่นเดียวกันกับคุณภาพพื้นผิวที่ Ra 1.6 ไมครอน และ VDI 24 แท่นของเครื่องทำจากคอนกรีตโพลิเมอร์ที่มีความเฉื่อยทางความร้อนที่สูงและคุณสมบัติรับแรงสั่นสะเทือนที่ดี ทำให้ซีรี่ย์ Mikron Mill มีความพิเศษ แกนทั้งห้า มาพร้อมกับตัวขับเคลื่อนทางตรง (ตัวขับเคลื่อน X, Y, Z, B, C ) ดังนั้นจึงสามารถเคลื่อนผ่านได้รวดเร็วมากถึง 100 เมตรต่อนาทีและการวางตำแหน่งถูกต้องแม่นยำระดับไมครอน

เนื่องด้วยแกนหมุนมาพร้อมเทคโนโลยีหล่อเย็นแกน Opti Cool ระบบการจัดการอุณหภูมิประกอบด้วยวงจรหล่อเย็นอิสระที่ทำให้มั่นใจในการหล่อเย็นที่เหมาะสมของทุกแหล่งความร้อนและแท่นเครื่อง ที่บรรลุถึง ความเชื่อใจได้ ผลิตภาพและความแม่นยำของชิ้นส่วน ผ่านระบบอุณหภูมิที่เสถียร ระบบอัตโนมัติในตัว และมีสมรรถนะสูง

วิธีที่ 2: การใช้เรขาคณิตพิเศษเพื่อลดแรงกดดันการตัดให้เหลือน้อยที่สุด

เครื่องมือต่าง ๆ ของ Seagull คือ บอลที่เสถียร และมีดตัด torus พร้อมคมตัดที่สั้นมาก และเรขาคณิตพิเศษเพื่อลดแรงกัดดันการตัดให้เหลือน้อยที่สุดในการผลิตอิเล็กโทรดแกรไฟต์ คมตัดที่สั้นมาก ของ Seagull ที่ได้รับการจดสิทธิบัตร สามารถทำการกัดได้ง่ายบนแกรไฟต์และวัสดุที่ไม่ใช่เหล็กที่แข็งและเปราะในการตัดเฉือนทั้งแบบแห้งและเปียก ในการประสานกันระหว่าง คาร์ไบด์ การเคลือบเพชร (diamond coating) และเรขาคณิตที่พัฒนาขึ้นเป็นพิเศษ

ซี่รี่ย์ระดับไฮเอนด์ 567 และ 577 ของ Seagull ให้ความคลาดเคลื่อนที่แคบมาก เครื่องมือแต่ละชิ้นถูกวัดและฉลากบรรจุภัณฑ์ให้ค่าจริง มีดตัดคุณภาพของ Seagull ซีรี่ย์ 568 และ 578 สำหรับผู้ใช้ที่ตระหนักในเรื่องของราคา มีดตัด torus 576.T3 เป็นตัวใหม่ในตระกูล Seagull ด้วยการรวมกันของลักษณะเฉพาะทางเรขาคณิตและขนาดของมุมตัด มีดกัดสร้างช่องว่างเศษจำนวนมากเพื่อปริมาณการตัด และอัตราการขจัดสต๊อกที่สูง สำหรับการกัดหยาบเช่นเดียวกับอัตราส่วน engagement ที่ดีที่สุดสำหรับการตกแต่ง

เวลาการผลิตสำหรับกระบวนการที่ใช้อิเล็กโทรดแกรไฟต์และทองแดงถูกขยายมากขึ้น 180 นาที โดยรวมเป็น 3 ชม. 57 นาที (เมื่อเทียบกับวิธีที่ 1) ตรงนี้เช่นเดียวกันที่ศูนย์การตัดเฉือน (Machining center) จาก GF Machining Solutions ได้รับการติดตั้งพร้อมดอกกัด torus และดอกกัดโซลิดคาร์ไบด์แบบบอลจากซีรี่ย์ 556 ของ Zecha ที่ความคลาดเคลื่อนที่ ± 0.005 มิลลิเมตร และพื้นผิวตกแต่งที่ Ra 0.22 ไมโครเมตร และ VDI 7, ดอกกัด torus โซลิดคาร์ไบด์สำหรับการตัดเฉือน HSC ของโลหะที่ไม่ใช่เหล็กมีจำหน่ายเป็นเวอร์ชั่นที่สั้นพร้อมความยาวอิสระ, Precision-Ground, คมตัดขัดเงาและห้องเศษวัสดุ เพื่อความแม่นยำช่วงไมครอน, Zecha ผลิตเครื่องมือนี้ตามมาตรฐานจะไม่มีการเคลือบผิว แต่หากต้องการสามารถทำการเคลือบผิวที่เหมาะสมที่สุดและตรงกับการตัดเฉือนได้

วิธีที่ 3: การกัดความเร็วสูง

การกัดความเร็วสูงเป็นอีกกระบวนการผลิตหนึ่งสำหรับแม่พิมพ์หล่อฉีดขึ้นรูป ในสองขั้นตอนการทำงานแรก การกัดหยาบถูกดำเนินการด้วยมีดตัดแบบบอลที่มีเส้นผ่านศูนย์กลาง 3 มิลลิเมตร และอัตราการป้อน 4 เมตรต่อนาที ต่างกันกับการตัดเฉือนด้วยเครื่องมือที่ใหญ่กว่า เวลาตัดเฉือนที่ลดลงหมายถึงเวลาตั้งเครื่องและต้นทุนที่ลดลง เช่นเดียวกับจำนวนสถานีเครื่องมือที่ลดลง โดยเกือบ 90% ของเวลาตัดเฉือนทั้งหมดใช้ไปในการตกแต่ง ซึ่งสิ่งนี้ก่อให้เกิดความต้องการสูงสุดในแง่ของคุณภาพพื้นผิว ความถูกต้องแม่นยำและอายุการใช้งานเครื่องมือ

ความคลาดเคลื่อน ± 0.005 และพื้นผิวตกแต่งที่ Ra 0.1 ไมครอน และ VDI 0 บรรลุได้ด้วยขั้นตอนการตัดเฉือน 3 ขั้นตอน ในเวลา 60 นาที ดอกกัดเอ็นมิลและดอกเอ็นมิลหัวบอลสมรรถนะสูง ของซีรี่ย์เครื่องมือ Peacock ใช้งานบน Mikron Mill S 600 U พัฒนาศักยภาพในการตัดเฉือนของเหล็กอ่อน แข็งและโลหะผง ได้สูงถึง 70 HRC

ตระกูล Peacock เป็นนวัตกรรมในกลุ่มมีดกัดแข็งสำหรับการตัดเฉือนความเร็วสูงในการทำเครื่องมือและแม่พิมพ์ ดอกกัดเอ็นมิล torus และดอกกัดบอลโนส หลายคมกัด (Multi-Flute) ของ Peacock:

ดอกเอ็นมิลหัวบอล ซีรี่ย์ 581P มีเส้นผ่านศูนย์กลางตั้งแต่ 0.2 ถึง 12.0 มม.

ดอกกัด torus ซีรี่ย์ 583P และ 597P มีขนาดเส้นผ่านศูนย์กลางตั้งแต่ 0.2 ถึง 6.0 มิลลิเมตร และ 0.8 ถึง 6.0 มิลลิเมตร ตามลำดับ

ในขณะที่ซีรี่ย์ 599 ที่เพิ่มขึ้นมา เติมเต็มไลน์ของ Peacock ด้วยมีด torus และบอลใหม่ ที่มีขนาดเส้นผ่านศูนย์กลางตั้งแต่ 0.1 ถึง 12.0 มิลลิเมตร

นอกจากนี้ด้วยไลน์ 599.F4 และ 599.F6 ใหม่ – ดอกเอ็นมิลสมรรถนะสูงพิเศษ

-599.F4 ที่มีรัศมีป้องกันกราวด์อย่างละเอียดสูงสุด 0.05 มิลลิเมตร

-599.F6 มาพร้อมรัศมีการเจียรที่กำหนด ให้การปกป้องขอบเพิ่มเติม, ดีไซน์มีดตัดใหม่ รับประกันประสิทธิภาพการตัดเฉือนสูง ผ่านสมรรถนะที่ยอดเยี่ยมและ มีความต้านทานการสึกหรอของวัสดุที่หลากหลาย ส่วนประกอบอัลลอยด์และวัสดุที่มีความแข็งสูงถึง 70 HRC ด้วยเช่นเดียวกัน

เทคโนโลยีการเคลือบผิวใหม่ร่วมกับวัสดุโซลิดคาร์ไบด์ที่ถูกต้อง เรขาคณิตที่เสถียร เรขาคณิตขนาดเล็กมากที่ละเอียดที่สุด เช่นเดียวกับการเปลี่ยนก้านจับมน ครอบคลุมแอปพลิเคชันเพิ่มเติมในทุกรูปทรงและทุกความแข็งของส่วนประกอบ แม้แต่โลหะอัลลอยด์สูง และวัสดุอ่อน สามารถทำการตกแต่งแบบแห้งด้วยสารหล่อลื่นหล่อเย็น เช่นเดียวกับวัสดุแข็ง ที่มีความแข็งแกร่ง ไม่เพียงแต่การกัดหยาบแต่ยังมีกึ่งตกแต่งและตกแต่งละเอียดด้วย มาพร้อมความแม่นยำสูงสุดและความถูกต้องแม่นยำของรูปทรงส่วนประกอบ แรงเสียดทานที่ต่ำที่สุดเนื่องจากพื้นผิวเคลือบที่ปรับให้เหมาะสมที่สุด และเป็นเนื้อเดียวกัน เช่นเดียวกับการยึดเกาะการเคลือบที่บรรลุการทำซ้ำและความปลอดภัยที่ดีขึ้นในแอปพลิเคชัน ผลลัพธ์คือศักยภาพสำหรับอายุเครื่องมือและพื้นผิวตกแต่ง สร้างมูลค่าเพิ่มที่มีนัยสำคัญสำหรับลูกค้า

ไลน์ CBN 950 ใหม่ มีให้เป็นดอกกัดแบบ ball nose และ torus ในช่วงเส้นผ่านศูนย์กลางตั้งแต่ 0.2 ถึง 2.0 มิลลิเมตร ระดับความแข็งที่สูงของวัสดุตั้งต้นช่วยเพิ่มอายุของรูปทรงและความถูกต้องแม่นยำเชิงมิติ เรขาคณิตประยุกต์โดยเฉพาะ บรรลุพื้นผิวตกแต่งที่ปรับให้เหมาะสมที่สุดบนส่วนประกอบ เช่นเดียวกัน รูปทรงนี้มีส่วนทำให้คมตัดมีความเสถียร ซึ่งสะท้อนออกมาในอายุการใช้งานที่ยาวนาน

วิธีที่ 4: การรวมกันของการกัดและเลเซอร์พื้นผิว

เสริมด้วยเทคโนโลยีเลเซอร์ดิจิทัล พื้นผิวที่สวยงามและใช้งานได้ สามารถนำไปปฏิบัติและทำซ้ำได้อย่างง่ายดาย แม้เรขาคณิตสามมิติที่มีความซับซ้อน รวมถึงชิ้นส่วนแม่นยำสูง ถูกทำพื้นผิว แกะสลัก วางโครงสร้าง ทำเครื่องหมายและติดฉลากอย่างแม่นยำ โดยใช้เลเซอร์ P 400 U จาก Schorndorf ขั้นตอนสุดท้าย คือ การตกแต่ง สามารถถูกแทนที่ด้วยการเลเซอร์ในกระบวนการที่กล่าวมาข้างต้น เปรียบเทียบกับกระบวนการกัดด้วยการตกแต่งแบบบูรณาการ ลดเวลาการผลิตลง 22 นาที ถึง 37 นาที สำหรับการผลิตแม่พิมพ์หล่อฉีดขึ้นรูป ด้วยการรวมกันอย่างชาญฉลาดของการกัดและเลเซอร์พื้นผิว ผู้เชี่ยวชาญทั้งสองได้สร้างตัวเลือกที่ประหยัดสำหรับการตกแต่งพื้นผิวที่ Ra 0.6 ไมครอนและ VDI 16 เช่นเดียวกับความคลาดเคลื่อนต่ำสุดที่ ± 0.005 มม.

การร่วมกัน GF Machining Solutions และ Zecha ครอบคลุมทุกกระบวนการผลิตด้วยพอร์ตโฟลิโอผลิตภัณฑ์ของพวกเขา สำหรับลูกค้าของผู้เชี่ยวชาญความแม่นยำสองราย ความร่วมมือนี้มีผลเป็นความเป็นไปได้ที่หลากหลาย รวมถึงการผลิตแม่พิมพ์หล่อฉีดขึ้นรูปสำหรับเทคโนโลยีทางการแพทย์ เครื่อง GF จับคู่กับแม่พิมพ์ Zecha ทำให้การผลิตด้วยเทคโนโลยีที่หลากหลายจากแหล่งเดียว ได้เป็นความจริง ผลของการประหยัดของซัพพลายเออร์ ทำให้ลูกค้าของผู้เชี่ยวชาญสองรายนี้ได้รับประโยชน์จากการลดต้นทุน GF Machining Solutions และ Zecha ทำงานอย่างต่อเนื่องเพื่อปรับเทคโนโลยี EDM ให้เหมาะสมที่สุดเพื่อเพิ่มความเร็วการตัดเฉือนและลดการสึกหรอของอิเล็กโตรด พร้อมพื้นผิวขัดเงาอย่างสูง Ra 0.1 ไมครอน ด้วยวิธีนี้ GF Machining Solutions และ Zecha มีโซลูชันคุณภาพสูงสุดและประหยัดที่สุด พร้อมสำหรับทุกแอปพลิเคชัน ด้วยความคลาดเคลื่อน คุณภาพพื้นผิวและเวลาการผลิตที่กำหนด ในอนาคต หุ้นส่วนจะยังคงทำการปรับเครื่องจักรและเครื่องมือให้เหมาะสมที่สุดด้วยกันต่อไป เพื่อทำให้แน่ใจในการเพิ่มมูลค่าและการสนับสนุนที่ดีที่สุดที่เป็นไปได้ให้กับลูกค้า

ลิงก์ข้างล่างเป็นความรู้เบื้องต้นเกี่ยวกับดอกกัด (End Mill)

https://misumitechnical.com/technical/tools/what-is-end-mill-osg/

เครดิต: MiSuMi Thailand Technical Center

อ้างอิง : https://www.etmm-online.com

About The Author

You may also like

-

DMG Mori เปิดตัว ‘INH 63’ แมชชีนนิงเซ็นเตอร์ 5 แกน รองรับงานตัดเฉือนที่ซับซ้อน

-

ชุบชีวิต Norton แบรนด์มอเตอร์ไซค์อังกฤษ ด้วยการผสานเทคโนโลยีแบบเก่าและใหม่

-

Gindumac เปิดตัวแพลตฟอร์มซื้อขายเครื่องจักรมือสอง ยืดวงจรชีวิตเครื่องจักรเพื่อความยั่งยืน

-

หัวจับเครื่องมือแบบโมดูลาร์แตกต่างจากหัวจับแบบทั่วไปอย่างไร?

-

DMG Mori เปิดตัว 4 เทคโนโลยีเพื่อยกระดับการตัดเฉือนในงาน EMO 2023