“ทุกบริษัทมีความท้าทายที่ไม่เหมือนใครในกระบวนการผลิต เป็นเหตุผลว่าทำไมความสามารถในการสร้างโซลูชันที่กำหนดเองได้แบบส่งตรงจากโรงงานจึงเป็นตัวเปลี่ยนเกมสำหรับอุตสาหกรรมการผลิต” – Jos Burger , CEO of Ultimaker

3D Printing แสดงผลงานออกนอกหน้าอีกครั้งในอุตสาหกรรมการผลิตเบียร์

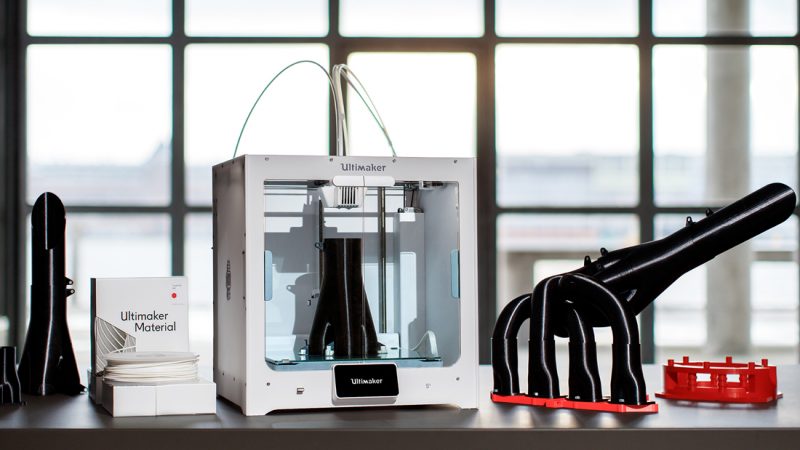

Ultimaker ผู้ผลิตเครื่องพิมพ์สามมิติจากเนเธอแลนด์ ประกาศว่า Heineken กำลังใช้โซลูชันของตนในการผลิตเครื่องไม้เครื่องมือทำเอง หรือ custom tools ต่าง ๆ ในการผลิตเบียร์ รวมถึงพวกชิ้นส่วนเครื่องจักรที่ใช้งานได้หลากหลาย เพื่ออำนวยความสะดวกในการผลิตที่โรงเบียร์ของ Heineken ในเมือง Seville ประเทศสเปน ด้วยการใช้ชุดเครื่องพิมพ์ Ultimaker S5 ปัจจุบันวิศวกรของไฮเนเก้นได้ออกแบบและพิมพ์อุปกรณ์ด้านความปลอดภัยต่าง ๆ เครื่องมือและชิ้นส่วนตามความต้องการ (parts on-demand) เอง แทนที่จะส่งออกงานไปว่าจ้างบริษัทภายนอกทำให้ ยังผลให้สามารถเพิ่มช่วงเวลาการผลิตและประหยัดต้นทุนการผลิตไปถึงประมาณ 80%

“เรายังอยู่ในช่วงแรกๆ ของการพิมพ์ 3 มิติ แต่เราได้เห็นผลในการลดทุนราว 70-80% แล้วในแอพพลิเคชั่นที่เราค้นพบและยังลดเวลาการส่งมอบของแอปพลิเคชันเหล่านี้ลงถึง 70-90% Isabelle Haenen, global supply chain procurement ที่ Heineken กล่าว

“Local manufacturing ช่วยให้เราสามารถเพิ่มเวลาทำงาน ประสิทธิภาพและผลผลิตได้มากขึ้น เราใช้การพิมพ์ 3 มิติเพื่อเพิ่มประสิทธิภาพสายการผลิต สร้างเครื่องมือควบคุมคุณภาพและความปลอดภัย และยังสร้างเครื่องมือสำหรับเครื่องจักรของเราซึ่งช่วยเราลดความผันผวนในการผลิต ฉันคิดว่าในอนาคตจะยิ่งมีประโยชน์มากกว่านี้แน่นอน”

โรงเบียร์ Sevilla ในประเทศสเปน ผลิตเบียร์หลากหลายแบรนด์ที่ Heineken เป็นเจ้าของ มีกำลังการผลิตน้ำสีอำพันสูงถึง 500 ล้านลิตรต่อปี วิศวกรที่ไฮเนเก้นใช้การพิมพ์ 3 มิติมาเป็นเวลาประมาณหนึ่งปีแล้ว โดยเริ่มจากการใช้ Ultimaker 2+ และตอนนี้ก็มาเป็นชุดเครื่องพิมพ์ Ultimaker S5 ซึ่งเป็นเครื่องพิมพ์ขนาดใหญ่ พร้อมใช้งานสำหรับองค์กร ทั้งนี้ เทคโนโลยีการพิมพ์ 3 มิติถูกนำมาใช้ครั้งแรกสำหรับแอพพลิเคชันด้านความปลอดภัย ต่อมาก็รู้ว่ายังสามารถประหยัดทั้งเวลาและต้นทุนได้ด้วยการพิมพ์ชิ้นส่วนต่างๆ สำหรับเครื่องจักรในสายการผลิต

ความหลากหลายของเคสการใช้งานในขณะนี้รวมถึง

- แอพพลิเคชันเพื่อเพิ่มเวลาการทำงานของสายการผลิต พิมพ์ชิ้นส่วนพร้อมใช้งานสำหรับเครื่องจักร พิมพ์ชิ้นส่วนอะไหล่ ส่งผลถึงต้นทุนรวมถึงความพร้อมในการใช้งานได้อย่างทันท่วงที

- เพิ่มประสิทธิภาพการออกแบบชิ้นส่วน – ทีมงานสามารถปรับเปลี่ยนชิ้นส่วนที่ออกแบบมาใหม่ได้หลากหลายแบบจนกว่าจะได้แบบที่เหมาะสมลงตัวที่สุด ตัวอย่างเช่น ชิ้นส่วนโลหะที่ใช้กับเซ็นเซอร์ตรวจจับคุณภาพบนสายพานลำเลียงมักจะกระแทกขวด ทำให้เกิดการกีดขวาง หรือดันขวดที่ดีๆ ตกลงพื้น ด้วยชิ้นส่วนที่ออกแบบใหม่พิมพ์ด้วย 3D ป้องกันปัญหานี้ได้ ช่วยเซฟทั้งขวด ต้นทุนและเวลา

- เครื่องมือสำหรับการควบคุมคุณภาพและการบำรุงรักษา

- โซลูชันเพื่อเพิ่มความปลอดภัยให้ผู้ปฏิบัติงาน

Jos Burger CEO ของ Ultimaker กล่าว “ไฮเนเก้นเป็นตัวอย่างสำคัญของบริษัทที่ใช้ Ultimaker S5 ในฐานะเครื่องจักรสำหรับการผลิตอเนกประสงค์ เราสนุกกับการเฝ้ามองกรณีการใช้งานด้านต่าง ๆ ที่พัฒนาขึ้นในช่วงปีที่ผ่านมา ตั้งแต่แอพพลิเคชันด้านความปลอดภัยไปจนถึงการสร้างชิ้นส่วนที่ใช้งานได้อย่างสมบูรณ์สำหรับเครื่องจักร กระทั่งนำไปสู่การประหยัดด้านต่างๆ ที่สำคัญต่อการผลิตและเราก็อดที่จะตื่นเต้นไม่ได้ว่าจะมีอะไรเกิดขึ้นอีกในอนาคต

อ้างอิง: www.smartindustry.com

About The Author

You may also like

-

‘Vapor Smoothing’ เทคนิคการทำหลังกระบวนการที่ทำให้ TPU กันน้ำและยืดหยุ่นเป็นพิเศษ

-

Trumpf ร่วมมือกับสตาร์ทอัพด้านอวกาศ เพื่อภารกิจอวกาศที่เป็นมิตรต่อสิ่งแวดล้อม

-

แนวคิดการย้ายฐานการผลิตกลับสู่ประเทศตนเองได้รับความสนใจอีกครั้งในสหราชอาณาจักร

-

Quickparts แนะนำทางเลือกที่ยืดหยุ่นในการรอสินค้า สำหรับการพิมพ์ 3 มิติ

-

ตลาดยุโรปเตรียมพร้อมสำหรับการเติบโตครั้งใหญ่ของพลาสติกชีวภาพ