ประเทศอิตาลี — บริษัท Vetimec จากเมืองโบโลญญา จัดหาแม่พิมพ์รวมถึงแม่พิมพ์ฉีดขึ้นรูปให้กับอุตสาหกรรมยานยนต์นานาชาติและโรงหล่อ เนื่องจาก ในการผลิตแม่พิมพ์เหล่านี้ ประสิทธิภาพขึ้นกับการผลิตอิเล็กโตรดแกรไฟต์ ด้วยการเปลี่ยนไปใช้เครื่องมือกัดพิเศษจาก Hufschmied ตอนนี้ Vetimec สามารถกลึงแกรไฟต์ได้เร็วขึ้น 30 เปอร์เซ็นต์และทำได้ประหยัดมากขึ้น 20 เปอร์เซนต์

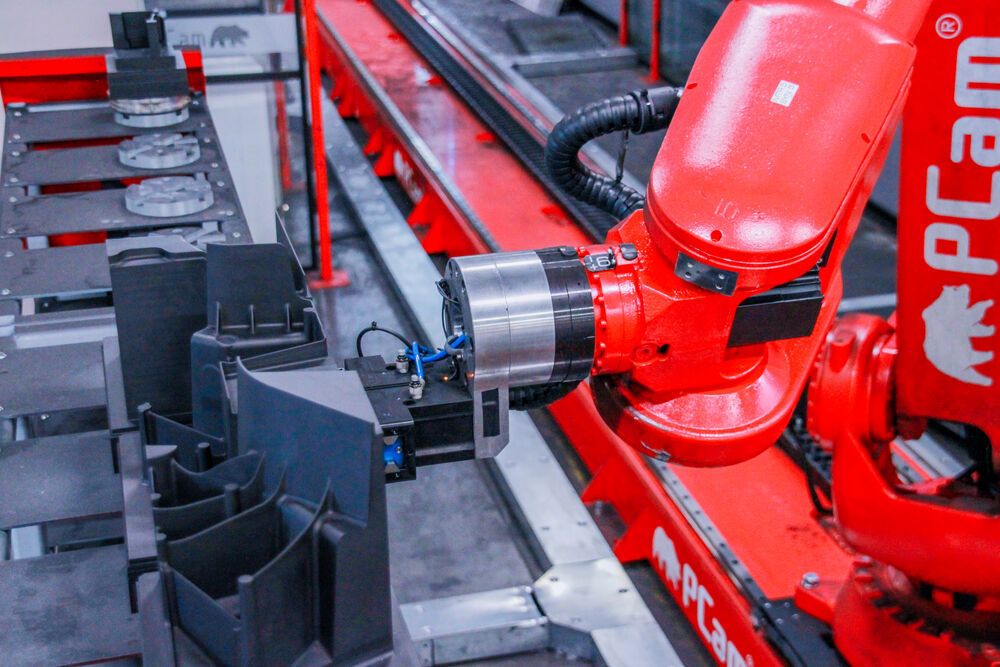

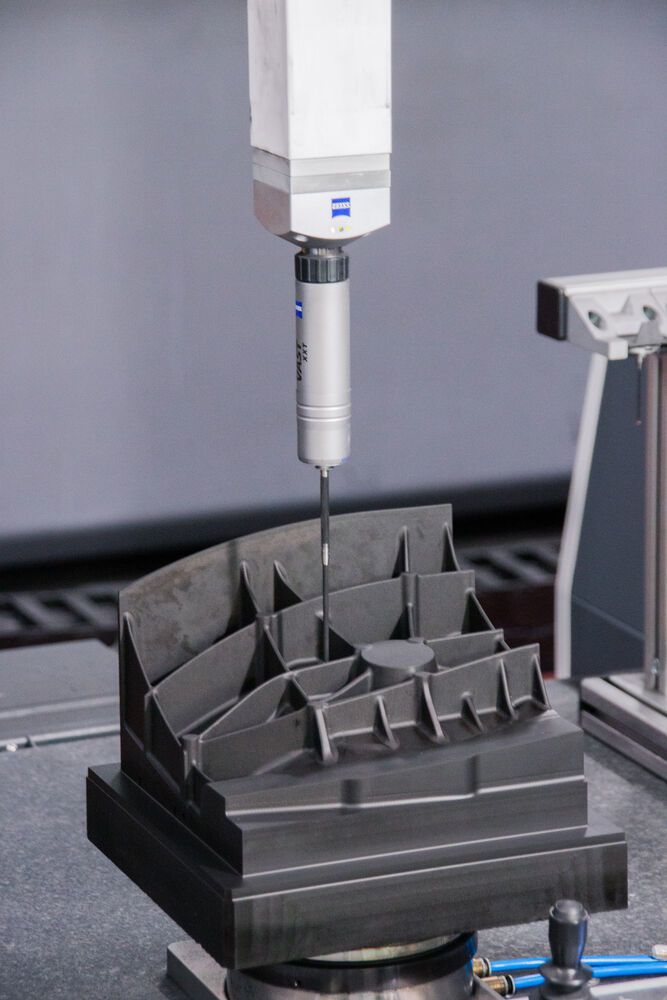

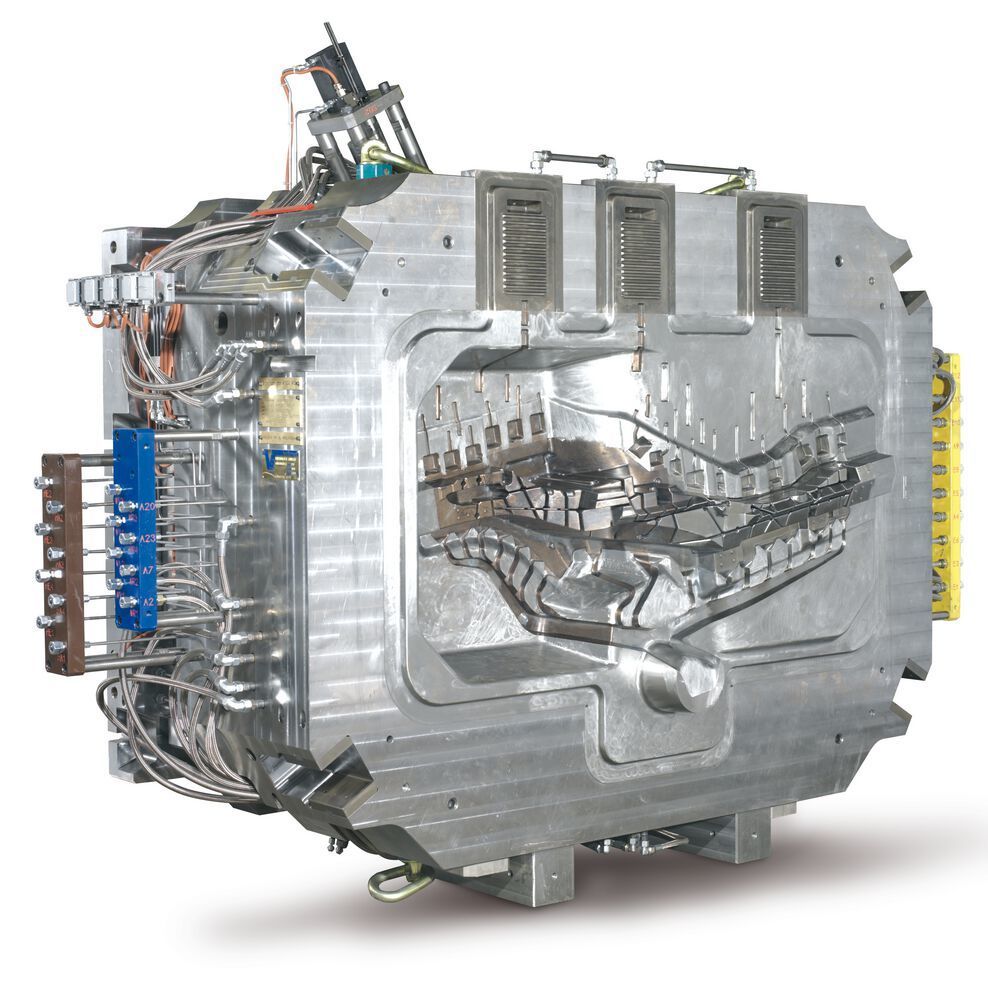

ก่อตั้งปี 1962, บริษัทสัญชาติอิตาลี กลุ่มบริษัท Vetimec จัดหาแม่พิมพ์ของบริษัทให้กับอุตสาหกรรมยานยนต์ สำหรับการผลิตส่วนประกอบเชิงโครงสร้างและเชิงกล ผู้ผลิตแม่พิมพ์ทำการออกแบบ พัฒนา และผลิตงานหล่อฉีดที่ซับซ้อนและมีขนาดใหญ่ แม่พิมพ์หล่อฉีดที่มีแรงดันและแรงโน้มถ่วงต่ำ เช่นเดียวกับกล่องแกนที่ใช้ในอุตสาหกรรมยานยนต์ เครื่องมือของผู้ผลิตที่ใช้ในการผลิตชิ้นส่วนเชิงโครงสร้างและส่วนประกอบเครื่องยนต์จากโลหะผสมอลูมิเนียมและแมกนีเซียม เมื่อกล่าวถึงการผลิตแม่พิมพ์หล่อฉีด การผลิตเครื่องมือด้วยตนเองของ Vetimec เป็นจุดทุ่นแรงหนึ่งเพื่อการบรรลุถึงกระบวนการที่มีประสิทธิภาพมากขึ้น เพื่อวัตถุประสงค์นี้ บริษัทพร้อมหุ้นส่วน Exeron และ PCam ได้ติดตั้งเซลล์การผลิตสมรรถนะสูงที่ประกอบด้วยศูนย์กัด CVC Exeron HSC600/5 5 แกน สองเครื่อง เครื่องกัดเซาะ Exeron EDM316 สี่เครื่อง และเครื่องวัดพิกัดจาก Zeiss พร้อมระบบจัดการจาก PCam

- จบปัญหางานกลึงขึ้นรูป-กลึงด้านหน้า ด้วย ISO-EcoTurn

- การลบคมโดยอัตโนมัติบรรลุซึ่งผลการตัดเฉือนที่สมบูรณ์แบบ เพิ่มประสิทธิภาพและประหยัดต้นทุน

- ระบบกัดบ่าประสิทธิภาพสูงจาก LMT Tools

- โซลูชั่นง่าย ๆ สำหรับวัสดุตัดยาก

สิ่งที่ผู้ผลิตแม่พิมพ์นี้ต้องการสำหรับเซลล์หุ่นยนต์นี้คือ การผลิตอิเล็กโตรดแกรไฟต์ที่ไม่ใช้คน อัตโนมัติอย่างเต็มที่ การวัดที่ใช้หุ่นยนต์ช่วยและการกัดเซาะในภายหลัง Exeron เพิ่มประสบการณ์ในวงการนี้ให้แก่ความร่วมมือ การทดสอบของการผลิตอิเล็กโตรดอัตโนมัติถูกทำในโชว์รูมของพวกเขา และมีการให้ข้อเสนอแนะหนึ่งที่น่าสนใจ

ความเชื่อถือได้ของกระบวนการขึ้นกับเครื่องมือ

“หากคุณต้องการผลิตข้ามคืนโดยที่ไม่มีบุคลากร กระบวนการของคุณต้องเชื่อถือได้และไม่ต้องมีการบำรุงรักษา มีมุมมองหนึ่งที่ทำให้พวกเรากังวล: จนถึงตอนนี้เรายังไม่มีเครื่องมือกัดที่มีอายุการใช้งานที่นานเพียงพอที่เราจะสามารถทิ้งงานไว้โดยไม่ดูเลยทั้งคืนด้วยจิตสำนึกที่ชัดเจน” Massimo Lolli ผู้จัดการปฏิบัติการที่ Vetimec กล่าว “ที่ Exeron เราได้รับทราบถึงผู้ผลิตเครื่องมือพิเศษ Hufschmied เราต้องการทดสอบซีรี่ส์ Graftor ของพวกเขา”

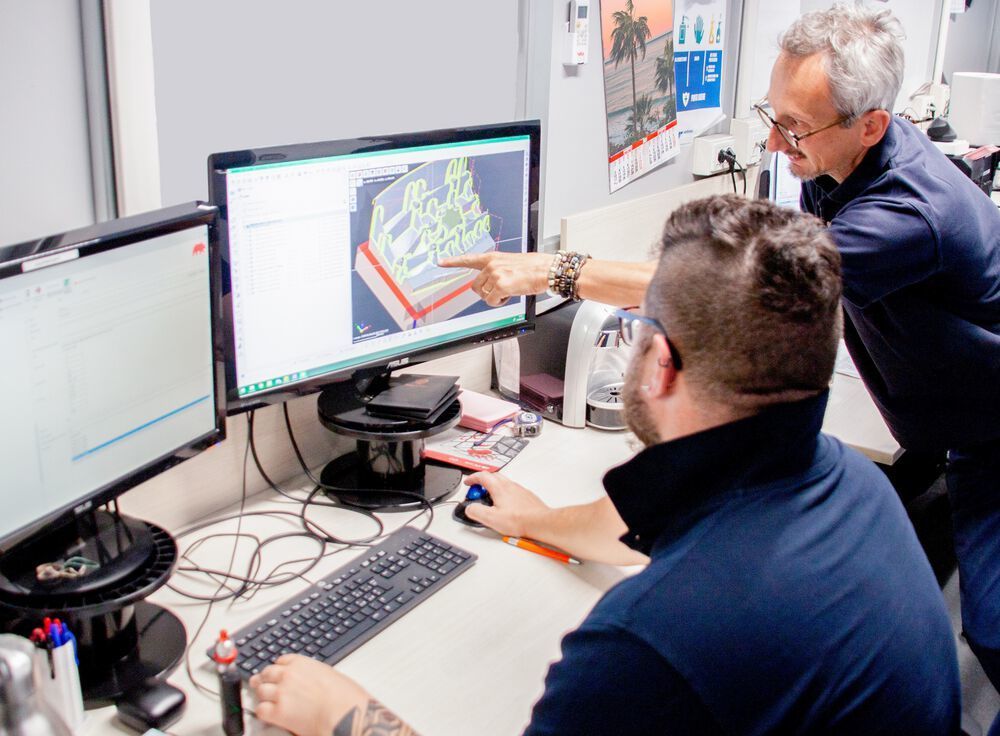

นั่นคือตอนที่ Hufschmied Zerspanungssysteme ก้าวเข้ามา ทำคะแนนด้วยเครื่องมือที่เฉพาะเจาะจงกระบวนการของพวกเขา โดยเฉพาะอย่างยิ่งกับวัสดุที่สร้างปัญหาเช่น แก้วและคอมโพสิตคาร์บอนไฟเบอร์ พลาสติก เซรามิค เหล็กชุบแข็งถึง 72 HRC เช่นเดียวกันกับแกรไฟต์ “เราแนะนำ Vetimec และยังเขียนโปรแกรมกลยุทธ์การกัดสำหรับพารามิเตอร์ของกระบวนการที่มีอยู่ของพวกเขาเพื่อให้บริษัทสามารถได้รับผลลัพธ์ที่มีความหมายสำหรับการทดสอบการกัด” Stefano Barbagallo ผู้อำนวยการฝ่ายขายยุโรปที่ Hufschmied Zerspanungssysteme รายงาน

เพื่อปรับกระบวนการกัดให้เหมาะสมที่สุด คุณต้องดูสถานการณ์โดยรวม ซึ่งก็คือ วัสดุ เครื่องจักร เครื่องมือ กลยุทธ์การกัด และข้อกำหนดด้านคุณภาพได้ตั้งไว้

Stefano Barbagallo

ได้รับการทดสอบอย่างละเอียดถี่ถ้วน

“ในการทดสอบการกัดของเรา เราเปรียบเทียบอายุการใช้งานเครื่องมือและผลการกัดและเรายังประเมินต้นทุนเครื่องมือ จำนวนของเครื่องมือกัดรุ่นต่าง ๆ ที่ต้องใช้และความพยายามที่ใช้ในการเขียนโปรแกรม” Massimo Lolli กล่าว “ผลลัพธ์แสดงว่า กลยุทธ์ Graftor ของ Hufschmied จริง ๆ แล้วให้ข้อได้เปรียบที่ชัดเจนในทุกด้านทั้งในแง่ของความมีประสิทธิผลต้นทุนและความเชื่อถือได้ของกระบวนการ เราปฏิบัติการอัตโนมัติเต็มที่ 24/7 และสามารถรับประกันความคลาดเคลื่อนในการผลิตที่ ±0.010 มม. ในขณะที่ทำให้แน่ใจในความเชื่อถือได้ของกระบวนการ” Vetimec ติดตามด้วยการทดสอบระยะยาว และสัญญากรอบรายปีได้รับความเห็นชอบหกเดือนหลังจากการประชุมครั้งแรก ได้ตัดสินใจที่จะเปลี่ยนการกัดแกรไฟต์ทั้งหมดไปเป็นชุด Graftor

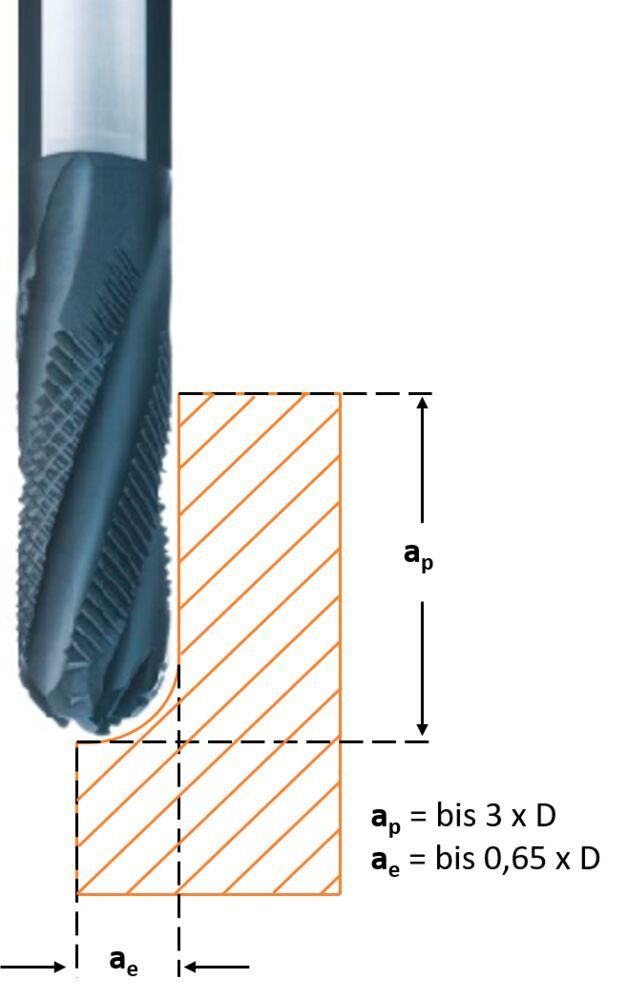

ชุดเครื่องมือ ซึ่งมีเส้นผ่านศูนย์กลางตั้งแต่ 0.5 ถึง 12 มม. ทำให้การกัดหยาบและการตกแต่งถูกผนวกรวมในกระบวนการกัดเดียว “เรชาคณิตสี่มุมตัดที่ได้รับสิทธิบัตรส่งผลเป็นการลดลงอย่างมีนัยสำคัญของแรงตัดเนื่องจากมุมตัดกัดหยาบและตบแต่งที่อยู่ตรงข้ามกันที่ถูกออกแบบมาให้ผลักละดึง” Stefano Barbagallo อธิบาย “ข้อได้เปรียบหลักคือพื้นผิวตบแต่งสามารถบรรลุได้ด้วยอัตราการป้อนที่สูงและป้อนเข้า การตกแต่งทั้งชิ้นงานเป็นไปได้ในตอนที่ใช้ความยาวของมุมตัดครบถ้วน” Graftor สามารถรับความลึกการป้อนเข้ามากถึง 3 x D พร้อมการป้อนเข้าด้านข้างมากถึง 0.65 x D (ae) และจึงสามารถทนขั้นตอนที่ใหญ่ขึ้นอย่างมีนัยสำคัญระหว่างการตกแต่ง สิ่งนี้หมายถึงขั้นตอนการกัดที่น้อยลงและจำนวนขนาดเครื่องมือที่ต้องใช้เพื่อสร้างรูปร่างสุดท้ายที่ตกแต่งแล้ว ผลจากแรงดันการตัดที่ต่ำ ลวดลายเส้นประดับสามารถถูกสร้างได้ ตัวอย่างเช่น เข็มที่เป็นรูปโคนที่มีเส้นผ่านศูนย์กลาง 0.080 มม.

มีดกัดแกรไฟต์มีความแม่นยำทางเรขาคณิตสูง (±0.005 มม) และจัดส่งพร้อมกับเกจบล็อกที่ทำเครื่องหมายบนก้านเครื่องมือ ชุดเครื่องมือมีการเคลือบเพชรนาโนคริสตัล (DIP) ที่ถูกพัฒนาและจดสิทธิบัตรโดย Hufschmied เพื่อทำให้แน่ใจในความต้านทานการสึกหรอสูงสุด เครื่องมือที่มีสิทธิบัตรนี้ทำให้ซัพพลายเออร์สามารถพิชิตความท้าทายพิเศษของวัสดุ ซึ่งก็คือ แกรไฟต์ไม่สามารถถูกกัดในความรู้สึกที่ถูกต้องเนื่องจากวัสดุไม่เปลี่ยนรูปแบบพลาสติก การกัดไม่ได้ก่อให้เกิดเศษที่แตกออกแต่เคาะเม็ดเล็ก ๆ ออกจากคอมโพสิต สิ่งที่เป็นผลเป็นฝุ่นแกรไฟต์ที่ไม่เป็นที่นิยมที่ส่งผลกัดกร่อนที่สูงบนมุมตัดของเครื่องมือ เนื่องจากลวดลายเส้นของแกรไฟต์สามารถแตกออกอย่างง่ายดาย เรขาคณิตที่ปรับให้เหมาะสมที่สุดกับวัสดุของเครื่องมือกัดต้องไม่เพียงทำให้แน่ใจถึงการอาออกของวัสดุที่ปรับให้เหมาะสมที่สุด แต่ยังนำเอาการสั่นออกไปจากกระบวนการกัดและลดแรงต่าง ๆ ด้วย

เวลาที่ไม่มีผลิตภาพยังถูกลดลงด้วยเครื่องมือ Graftor ทำให้ Vetimec สามารถกัดแกรไฟต์ได้เร็วขึ้น 30 เปอร์เซ็นต์ สิ่งที่ค้นพบอย่างหนึ่งที่น่าสนใจคือการประหยัดไม่เพียงได้จากอายุการใช้งานเครื่องมือที่ยาวขึ้น แต่ยังเกิดจากความจริงที่ว่าเครื่องมือกัดหยาบและตกแต่งละเอียดสามารถถูกใช้ได้อเนกประสงค์ขึ้น สิ่งนี้หมายถึง การเปลี่ยนเครื่องมือที่จำเป็นน้อยลง การลดจำนวนเครื่องมือยังลดความพยายามที่ต้องใช้สำหรับการเขียนโปรแกรม NC และการตั้งค่าเครื่องมือล่วงหน้าอย่างมีนัยสำคัญ Massimo Lolli กล่าวว่า: “เครื่องมือจาก Hufschmied ได้มีบทบาทที่สำคัญในการปรับกระบวนการให้เหมาะสมที่สุดสำหรับการผลิตอิเล็กโตรดของพวกเรา เราสามารถประหยัดในพื้นที่นี้ได้ 20 เปอร์เซ็นต์ ลูกค้าของเรายังได้ประโยชน์ด้วยเพราะตอนนี้พวกเราสามารถส่งมอบแม่พิมพ์หล่อฉีดที่มีความแม่นยำสูงได้เร็วยิ่งขึ้น”

ที่มา : https://www.etmm-online.com

About The Author

You may also like

-

ระบบคอลเล็ต PG เพิ่มความปลอดภัยในการตัดเฉือนที่แม่นยำ มั่นใจมีดตัดนิ่ง ไม่มีหลุด

-

Seco ยืดอายุการใช้งานเครื่องมือได้ถึง 20 เท่า!! สำหรับตัดวัสดุเหล็กหล่อของ Scania

-

Mega 12DS หัวจับเครื่องมือ เพื่อการกัดแบบโทรคอยด์ประสิทธิภาพสูง

-

ยิ่งเล็กยิ่งต้องใส่ใจ กับหัวกัดรักษ์โลก by Tungaloy

-

Mikron Tool เปิดตัวดอกสว่านเพื่องานเจาะไทเทเนียมโดยเฉพาะ