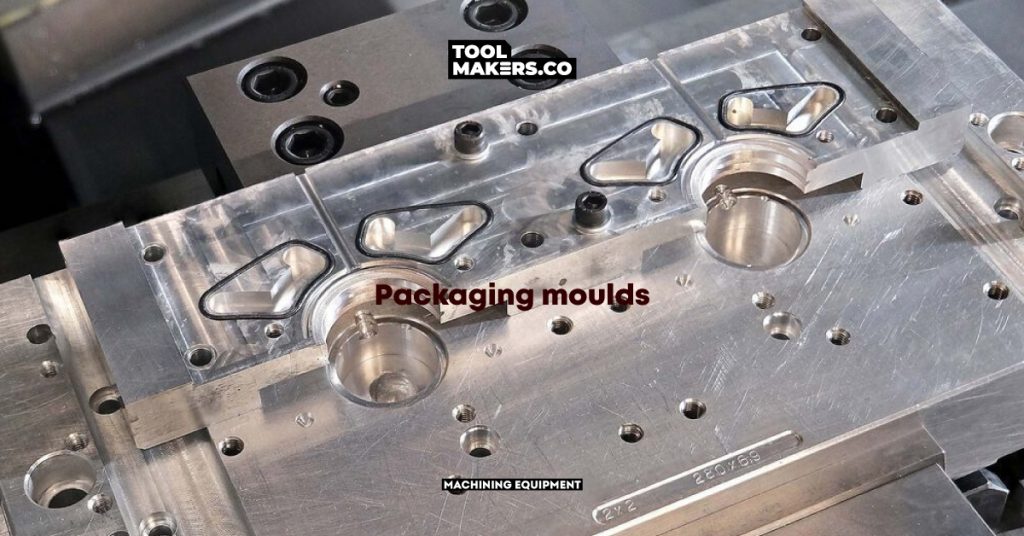

เครื่องแมชชีนนิ่งเซ็นเตอร์แบบแนวตั้ง 3 แกน รุ่น Six Hurco ส่วนใหญ่จะใช้สำหรับการตัดเฉือนรูปทรงแบบแท่งปริซึมใน Toolroom ของบริษัทผู้ผลิตบรรจุภัณฑ์พลาสติกในเมือง Beccles สหราชอาณาจักร แทนที่การว่าจ้างงาน subcontracting จากที่อื่น ขณะนี้บริษัทสามารถผลิตแม่พิมพ์แบบหลายช่อง/เบ้า (multi-cavity moulds) ที่มีขนาดใหญ่ขึ้นได้เองแล้ว

บริษัท Berry M&H สามารถออกแบบ พัฒนาและผลิตสินค้า พร้อมด้วยเทคโนโลยีการขึ้นรูปแม่พิมพ์ตามมาตรฐาน British Retail Consortium สำหรับขวดพลาสติก ขวดโหล ท่อ ท่อแบบยืดหยุ่น ฝาปิด และระบบการจ่ายหลากหลายแบบ (dispensing systems) โซลูชันบรรจุภัณฑ์ประเภทต่าง ๆ ถูกนำไปใช้งานในผลิตภัณฑ์พวกเครื่องใช้ส่วนตัว (personal care) ผลิตภัณฑ์สำหรับดูแลสุขภาพ เภสัชกรรม โภชนาการ อุปกรณ์ดูแลสัตว์เลี้ยง ยานยนต์ และผลิตภัณฑ์ในครัวเรือน โดยบริษัทมีผลิคภัณฑ์มาตรฐานเกือบ 5,000 รายการ และยังมีบริการออกแบบตามสั่ง การสร้างต้นแบบ และการผลิตขึ้นรูป โดยมีโรงงานผลิตอยู่ทั่วสหราชอาณาจักร ยุโรปแผ่นดินใหญ่ อเมริกา และออสเตรเลีย โดยแผนกของ Mr Knights เป็นส่วนการผลิตแม่พิมพ์เป่าขึ้นรูปและแม่พิมพ์ฉีดขึ้นรูปสำหรับโรงงานต่างๆ ของกลุ่มบริษัททั่วยุโรป

แม้ว่าประวัติของบริษัทผู้ผลิตบรรจุภัณฑ์ Berry M&H มีมาตั้งแต่ปี 1973 แต่เครื่องจักร Hurco เครื่องแรก รุ่น VM10i และ VMX30i เพิ่งถูกนำมาใช้ครั้งแรกในปี 2015 ที่ผ่านมานี้เอง ก่อนหน้านี้บริษัทใช้เครื่องกัด แบบ knee-type ระบบแมนนวลใน Toolroom ตามด้วยเครื่องกัด CNC แบบ 3 แกน จากนั้นเปลี่ยนเป็นเครื่องแมชชีนนิ่งเซ็นเตอร์ที่ทำงานได้แบบต่อเนื่องด้วยระบบการเปลี่ยนเครื่องมืออัตโนมัติ หรือที่เรียกว่า machining centres with automatic tool change โดยเครื่องจักร CNC ทั้งหมดได้รับการติดตั้งระบบควบคุมที่ใช้ G-code แบบเดียวกัน เพื่อความสะดวกในการใช้งานของพนักงาน

Kurt Knights ผู้จัดการห้องเครื่องมือ Beccles ของบริษัท Berry M&H ทำงานกับบริษัทมากกว่า 20 ปี กล่าวว่า “เมื่อเราเริ่มใช้ซอฟต์แวร์การสนทนา (Conversational software ) ของ Winmax ในการควบคุม Hurco ทำให้การเขียนโปรแกรมในการผลิตของโรงงาน (Shop floor) ได้ง่ายและเร็วขึ้นสำหรับผู้ควบคุมเครื่องจักร อีกทั้งยังง่ายสำหรับการการฝึกอบรบให้กับพนักงงานใหม่และเด็กฝึกงานของเราเช่นกัน”

- การตัดเฉือนที่ถูกต้องแม่นยำมากขึ้นกว่าที่คุณจะสามารถวัดได้

- เครื่องกลึงยุคใหม่ ยืดหยุ่น เพื่อผลิตภาพที่ดีกว่า

- เครื่องกัด-กลึงอัตโนมัติเพื่อการผลิต 24 ชั่วโมงจาก OKUMA

โปรแกรมส่วนใหญ่ที่บริษัทจัดเตรียมให้จะใช้ประโยชน์จากคุณสมบัติ NC-Merge ของ Hurco ชิ้นส่วนที่ซับซ้อนของวงจรสำหรับการกัดรูปร่างพื้นผิวของแม่พิมพ์ 3 มิติ จะส่งออกจากทั้งระบบ NCG CAM หรือ Solid Works CAD/CAM ในแผนกออกแบบ และไฟล์จะถูกนำเข้าโดยตรงไปยังตัวควบคุม บล็อกที่ตั้งโปรแกรมแบบสนทนา (Conversationally programmed blocks) ถูกเตรียมที่เครื่องจักร โดยใช้ Winmax จะรวมเข้ากับส่วนควบคุมที่มีเนื้อหาออฟไลน์เป็นโปรแกรมเดียว สำหรับการกัดชิ้นส่วนบล็อกของแม่พิมพ์โดยอัตโนมัติ

โดยทั่วไปแล้ว การสร้างโค้ดออฟไลน์สำหรับแม่พิมพ์จะใช้เวลา 10 ชั่วโมง ในขณะที่องค์ประกอบในส่วนการผลิตของโรงงาน (The shop floor element) จะใช้เวลาประมาณ 2 ชั่วโมง ซึ่งจะเร็วและง่ายกว่าในเครื่องแมชชีนนิ่งเซ็นเตอร์ที่ขับเคลื่อนด้วยระบบควบคุม G-code จะเห็นได้ชัดว่าการผสมผสานของ Hurco/Winmax นั้นเหมาะสำหรับความต้องการของ Berry M&H มากกว่า ซึ่งเน้นที่การผลิตแม่พิมพ์ที่ตอบสนองอย่างรวดเร็วจากแท่งเหล็ก Alumec 89 ด้วยความกว้าง 170 มม. โดยแม่พิมพ์ส่วนใหญ่ประกอบด้วยส่วนคอ ลำตัวเครื่อง และฐานบล็อกที่ผลิตจากโลหะผสมอะลูมิเนียมที่มีความแข็งแรงสูง ที่ยึดเข้าด้วยกันโดยเหล็กแผ่นหลัง

VMC แบบ 3 แกน Hurco VM5i รุ่นใหม่ 2 ตัว มีการซื้อมาสำหรับการตัดเฉือนแม่พิมพ์เหล่านี้ พร้อมกับการพัฒนาเครื่องมือใหม่ ที่รุ่นก่อนเป็นเครื่องกัด CNC ซึ่งทั้งหมดยกเว้นเครื่องเดียวในนี้ได้ถูกขายไปแล้ว นั่นก็คือ VM5i ยังคงเก็บไว้ใช้งานเนื่องจากมีปริมาตรการทำงาน 457 x 356 x 356 มม. ที่มีขนาดกะทัดรัด ฟุตพริ้นท์ 1.6 x 2.9 เมตร เหมาะกับพื้นที่ห้องเครื่องมือและเลยย์เอาต์ มีขนาดที่พอดีสำหรับการตัดเฉือนแม่พิมพ์ของบริษัท โดยจะติดตั้งครั้งละ 4 ส่วน โดยแต่ละส่วนจะใช้เวลาประมาณ 3 ชั่วโมงในการตัดเฉือน รอบ 12 ชั่วโมงซึ่งเพียงพอสำหรับการเปลี่ยนกะไฟเต็มในตลอดทั้งคืน

เนื่องจากขนาดและศักยภาพของเครื่อง VM5i ทั้ง 2 เครื่องนั้นเหมาะสมในการใช้งาน จึงตัดสินใจซื้อเครื่องที่ 3 ในปี 2019 สำหรับการผลิตรายการต่างๆ เช่น หัวจับสำหรับพิมพ์ แท่นยึด และสินค้าทั่วไปอื่นๆ ที่ไม่ใช่แม่พิมพ์ สำหรับแผนกต่างๆ ทั่วทั้งไซต์ของ Beccles ลดงานกัดที่จ้างรับเหมาช่วงแบบก่อนหน้านี้ ทำให้ประหยัดเงินได้มากขึ้น

ในเดือนพฤศจิกายน ปี 2020 ที่ผ่านมา บริษัทมีการจัดซื้อเครื่อง Hurco VM30i ที่ขนาดใหญ่กว่าเดิมด้วยปริมาณการทำงาน 1,270 x 508 x 508 มม. ซึ่ง Knights กล่าวว่า “เครื่องจักรที่ยอดเยี่ยมและคุ้มค่าเงินอย่างดีเยี่ยม” การลงทุนนั้นขึ้นอยู่กับการตัดสินใจของ Berry M&H ที่จะก้าวอีกขั้นไปสู่การผลิตแม่พิมพ์ขนาดใหญ่ขึ้นที่มีความกว้างสูงสุด 700 มม. และมีถึง 6 ช่อง สามารถใช้ทั้งเหล็กกล้าไร้สนิม Alumec 89 และ 1.2316 เนื่องจากมีการนำความร้อนที่ดีและทนต่อการสึกหรอ อีกทั้งยังเป็นแม่เหล็ก ทำให้สามารถจับแม่พิมพ์ไว้บนแท่นของเครื่องเจียรได้อย่างสะดวก มีความต้องการการใช้งานเครื่องมือขนาดนี้มาโดยตลอด แต่ก่อนหน้านี้จะใช้การจ้างเหมาช่วง ดังนั้นการมีเครื่องใหม่นี้จึงทำให้ประหยัดค่าใช้จ่ายมากยิ่งขึ้น

อ้างอิง: https://www.etmm-online.com/fast-turnaround-machining-of-packaging-moulds-gal-1075032/?p=3#gallerydetail

บทความที่เกี่ยวข้อง:

About The Author

You may also like

-

DMG Mori เปิดตัว ‘INH 63’ แมชชีนนิงเซ็นเตอร์ 5 แกน รองรับงานตัดเฉือนที่ซับซ้อน

-

ชุบชีวิต Norton แบรนด์มอเตอร์ไซค์อังกฤษ ด้วยการผสานเทคโนโลยีแบบเก่าและใหม่

-

Gindumac เปิดตัวแพลตฟอร์มซื้อขายเครื่องจักรมือสอง ยืดวงจรชีวิตเครื่องจักรเพื่อความยั่งยืน

-

หัวจับเครื่องมือแบบโมดูลาร์แตกต่างจากหัวจับแบบทั่วไปอย่างไร?

-

DMG Mori เปิดตัว 4 เทคโนโลยีเพื่อยกระดับการตัดเฉือนในงาน EMO 2023