ปัจจุบันการฉีดขึ้นรูปขนาดเล็กในกระบวนการผลิตมีบทบาทและปริมาณผลิตมากขึ้นตามลำดับ นักวิทยาศาสตร์ของ Kunststoff-Zentrum (Plastics Centre) ในเมือง Leipzig ประเทศเยอรมนี (KUZ) ร่วมกันกับ Hasco พัฒนาเทคโนโลยีสำหรับการผลิตแบบประหยัดบนเครื่องพิมพ์หล่อฉีดขึ้นรูป

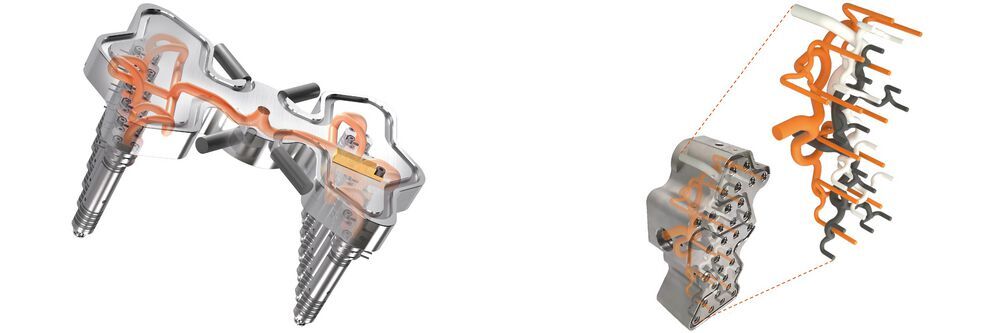

เทคโนโลยีการผลิตแบบเติมวัสดุของ Hasco Streamrunner สามารถออกแบบได้อย่างอิสระสูงสุด

(ที่มา: Hasco)

ความต้องการส่วนประกอบขนาดเล็กในการหล่อฉีดขึ้นรูปที่มีขนาดเพียงไม่กี่ลูกบาศก์มิลลิเมตร และน้ำหนักเพียงไม่กี่มิลลิกรัม เป็นสิ่งที่เติบโตขึ้นอย่างต่อเนื่องโดยเฉพาะอย่างยิ่งในอุตสาหกรรมการแพทย์ ยานยนต์ และอุปกรณ์อิเล็กทรอนิกส์ โดยหลักการแล้วสามารถปฏิบัติตามความต้องการเหล่านี้ได้ 2 แนวทาง

แนวทางแรก คือ การมีเครื่องฉีดขึ้นรูปขนาดเล็กเฉพาะจำนวนมากที่มีจำนวนช่องค่อนข้างน้อย แนวทางที่ 2 คือ การใช้โซลูชันแม่พิมพ์โพรงสูงกับพร้อมเครื่องฉีดขึ้นรูปมาตรฐาน ถึงแม้ว่าแนวทางแรกจะให้ความเชื่อถือของกระบวนการที่สูงกว่าและน่าจะเกิดข้อผิดพลาดน้อยกว่า แต่มีราคาแพงกว่าในด้านของการลงทุนและพื้นที่ที่ต้องใช้ ส่วนแนวทางที่ 2 ประหยัดมากกว่า แต่ก็มาพร้อมกับความท้าทายที่เกี่ยวข้องกับกระบวนการทำให้จำเป็นที่จะต้องมีงานพิเศษเพิ่มขึ้นมาจำนวนหนึ่ง

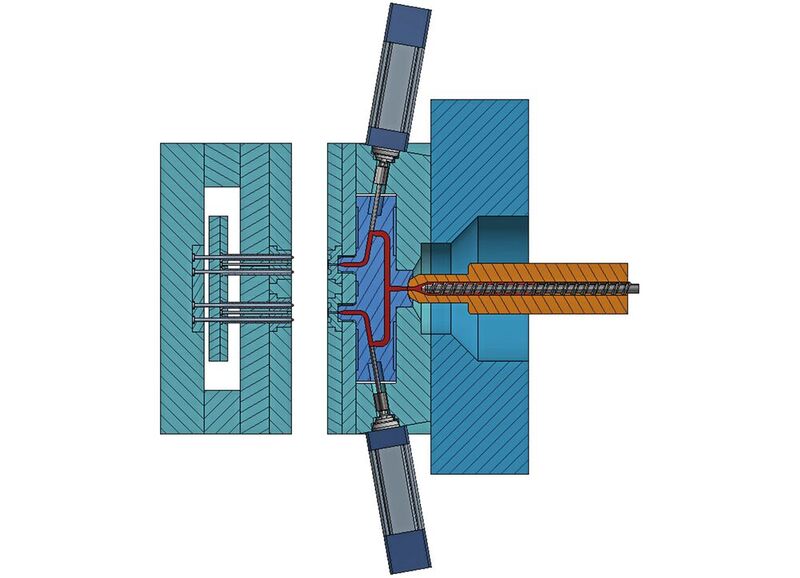

ผู้เชี่ยวชาญของ Kunststoff-Zentrum (KUZ) ทำงานเกี่ยวกับการหล่อฉีดขึ้นรูปขนาดเล็กมาตั้งแต่ปลายทศวรรษ 1990 โดยมี Dr. Gábor Jüttner เป็นหัวหน้าทีมเทคโนโลยีไมโครพลาสติก ให้ข้อมูลเชิงลึกเกี่ยวกับหลักการทางเทคโนโลยีว่า “หนึ่งในโปรเจคแรก ๆ เป็นการพัฒนาเครื่องหล่อฉีดขึ้นรูปขนาดเล็ก ‘Formica Plast’ ด้วยชุดฉีดลูกสูบแบบ 2 ขั้นตอน” ในกระบวนการนี้เม็ดพลาสติกจะถูกหลอมละลายในกระบอกฉีด Pre-Plasticising และลูกสูบจะลำเลียง Pre-Plasticising เข้าไปในกระบอกฉีด จากจุดนั้นลูกสูบขนาดเล็กที่ขับเคลื่อนด้วยเซอร์โวไฟฟ้า ขนาดเส้นผ่านศูนย์กลางเพียงไม่กี่มิลลิเมตรจะดันปริมาณพลาสติกหลอมเหลวเข้าไปในโพรงด้วยความแม่นยำระดับสูง อย่างไรก็ตามเทคโนโลยีออกแบบมาเพื่อให้ทำงานง่ายและแม่นยำสำหรับปริมาตรหลอมเหลวที่เล็กมากประมาณ 4-400 ลูกบาศก์มิลลิเมตร

ปริมาณการผลิตที่สูงขึ้น

“เห็นได้ชัดว่าเมื่อ 3-4 ปีผ่านมากการผลิตด้วยจำนวนไม่กี่แสนชิ้นนั้นไม่เพียงพอต่อการใช้งานที่เพิ่มขึ้นอีกต่อไป เราตัดสินใจจัดการงานผลิตที่มีความแม่นยำสูงสำหรับชิ้นส่วนหล่อฉีดขึ้นรูปขนาดเล็ก” Steffen Jacob ผู้จัดการโครงการ KUZ อธิบาย

เทคโนโลยีลูกสูบขนาดเล็กที่ขับเคลื่อนด้วยเซอร์โวไฟฟ้าที่กล่าวมาข้างต้นเติบโตมาตลอด 2 ปีที่ผ่านมาเพื่อรองรับจำนวนโพรงที่มากขึ้น ด้วยวิธีการนี้สิ่งที่หลอมละลายจะถูกป้อนจากหน่วยหลอมพลาสติกของเครื่องหล่อฉีดขึ้นรูปพลาสติกสกรูธรรมดาเข้าไปในท่อร่วมของ Hot Runner ที่แยกออกจากกัน ตัวอย่างเช่น โมดูลการฉีดมากกว่า 4 โมดูล หน่วยฉีดลูกสูบขนาดเล็กจะฉีดสิ่งหลอมละลายเข้าไปในบริเวณแม่พิมพ์ที่แต่ละโมดูลมี เช่น 4 โพรง ในแต่ละโมดูลจะผลิตได้ 16 โพรง ข้อดีของการทำให้เป็นพลาสติกด้วยสกรู/ลูกสูบเป็นการให้ปริมาณการหลอมละลายที่สูงกว่า รวมถึงไดนามิคการฉีดและความแม่นยำของหน่วยฉีดลูกสูบขนาดเล็ก

แต่ละโมดูลการฉีดสามารถควบคุมและปรับเปลี่ยนปริมาตรและความเร็วในการฉีดได้ จึงสามารถผลิตชิ้นส่วนแม่พิมพ์ที่มีรูปร่างแตกต่างกันได้ โดยไม่เกิดความเสียหาย

อย่างไรก็ตาม การรวมเทคโนโลยีลูกสูบขนาดเล็กแบบพิเศษกับ Hot Runner ก่อให้เกิดความท้าทายที่สำคัญสำหรับการผลิตทางวิ่งพลาสติกหลอมละลาย

Hot Runner พิมพ์ 3 มิติ ช่วยประหยัดพื้นที่และปรับ Rheology ให้เหมาะสม

Streamrunner ที่ผลิตด้วยวิธีการเติมวัสดุของ Hasco ไม่เพียงแต่ช่วยประหยัดพื้นที่ได้มาก แต่ยังเก็บปริมาณของหลอมละลายไว้ในที่กักเก็บให้น้อยที่สุดเท่าที่เป็นไปได้ ช่วยลดเวลาที่ของหลอมละลายต้องเดินทางอยู่ในระบบให้เหลือน้อยที่สุด

เทคโนโลยีการผลิตแบบเติมวัสดุ (Selective Laser Sintering หรือ SLS ของผงเหล็ก) ของ Hot Runner ให้อิสระการออกแบบสูงสุดและสามารถพัฒนาแยกกันในแต่ละงานได้ และปรับ Rheology ให้เหมาะสมที่สุดบนพื้นฐานของการจำลองแบบเติมวัสดุ

Rheology ในงานฉีดพลาสติก คืออะไร?

(เครดิตข้อมูล: ANAN INDUSTRY)

Rheology ในงานพลาสติกเป็นการกล่าวและอธิบายถึงการไหลและการเปลี่ยนรูปทรงการไหลของพลาสติกภายใต้ความเค้น โดยจะมีพารามิเตอร์หลักอยู่ 3 ตัวด้วยกัน คือ ความเค้นเฉือน (Shear Stress), ความหนืดเฉือน (Shear Viscosity) และอัตราความเครียดเฉือน (Shear Strain Rate)

Tobias Kröber, Technical Sales Engineer ของ Hasco กล่าวว่า “การออกแบบ 3 มิติของช่องการหลอมละลายได้อย่างอิสระนั้นทำให้สามารถปรับสมดุลการกระจายตัวของวัสดุหลอมละลายได้อย่างเหมาะสม อีกทั้งยังหลีกเลี่ยงขอบคมและบริเวณที่มีการไหลไม่ดี เช่น มุมตาย ทั้งนี้การใช้องค์ประกอบการทำความร้อนโดยใช้ท่อที่ยืดหยุ่นได้ยังสามารถกระจายอุณหภูมิที่เหมาะสมเพื่อให้มั่นใจได้ว่าการไหลของวัสดุหลอมละลายนั้นไม่ทำลายต่อวัสดุ” พื้นผิวของช่องทางการไหลยังค่อนข้างขรุขระเนื่องจากกระบวนการเผาผนึก 3 มิติ ได้รับการขัดเงาด้วยสารขัดเงาละเอียดแบบพิเศษที่ยังมีฤทธิ์กัดกร่อนเพียงพอเข้าไปในช่องทางการไหลด้วยความดัน ทำให้ได้พื้นผิวตกแต่งที่มีค่าความหยาบผิว (Rz) ที่ 2-3

การรวมลูกสูบฉีดขนาดเล็กเข้าไปใน Streamrunner

ในการพัฒนาร่วมกันกับ Hasco นักวิทยาศาสตร์ของ KUZ ได้รวมลูกสูบการฉีดขนาดเล็กที่มีเส้นผ่านศูนย์กลาง 3 มิลลิเมตร เข้าไปในช่องทางการไหลของ Streamrunner ใกล้กับโพรงสำหรับโมดูลการฉีดแต่ละอัน การออกแบบโมดูลาร์ของ Streamrunner® ช่วยให้สามารถใช้งานโมดูลฉีดขึ้นรูปหลายตัวในการกระจายตัวของหลอมละลายพร้อมกันในเวลาเดียวกันได้

“เราได้ทำงานร่วมกับ Hasco ในโครงการพัฒนาต่าง ๆ มาเป็นเวลานาน และตอนนี้ Streamrunner มาได้ถูกเวลา ไม่เพียงแต่ประหยัดพื้นที่เท่านั้น ในส่วนของโครงการพัฒนาเราชื่นชมความตั้งใจของ Hasco ในการลองสิ่งใหม่ ๆ” Steffen Jacob กล่าว

ตัวอย่างของการพยายามลองสิ่งใหม่ ๆ คือ หลุมเจาะสำหรับลูกสูบขนาดเล็กถูกผลิตล่วงหน้าโดย Hasco ระหว่างกระบวนการพิมพ์ 3 มิติ (โดยทั่วไปหลุมเจาะในกระบวนการผลิตแบบเดิมเป็นการเจาะภายหลัง) จากนั้นตกแต่งทีหลังด้วยการกัดกร่อนและเจียรที่ KUZ “ความท้าทายเป็นพิเศษ คือ การวางรูเจาะที่ผลิตมาล่วงหน้าและทางวิ่งในระนาบเดียวกันให้แม่นยำที่สุดเท่าที่เป็นไปได้” Tobias Kröber กล่าวเสริม

การสาธิตฟังก์ชันการใช้งาน

แม่พิมพ์สำหรับทำการสาธิตหลายตัวออกแบบมาให้แสดงฟังก์ชันการทำงานและเน้นข้อดีของระบบ ด้วยเป้าหมายในการเพิ่มจำนวนผลิตแม่พิมพ์หล่อฉีดขนาดเล็ก เกลียวไหลขนาดเล็กที่มีปริมาตร 58 ลบ.มม. เส้นผ่านศูนย์กลาง 17.4 มม. ถูกสร้างขึ้นมาเพื่อตรวจสอบสมดุลของท่อร่วม โดยที่ความสมดุลจะประเมินจากความยาวของการไหลและน้ำหนักของชิ้นส่วนขึ้นรูป ในการออกแบบที่หนีบขนาดเล็กมี 4 โพรง แต่ละโพรงมีขนาด 6 ลบ.มม. และตัวขับเคลื่อนการฉีด 4 ตัว จึงมี 16 โพรง ที่ใช้เน้นข้อดีของแนวคิดดังกล่าว

ผลิตสีใหม่เพื่อให้ถูกตีกลับน้อยลง

ข้อดีอีกประการหนึ่งของการออกแบบ คือ การปรับการไหลให้เหมาะสมที่สุดของทางวิ่งขัดเงา โดยการทำให้เปลี่ยนสีได้อย่างรวดเร็ว การทดสอบกับแม่พิมพ์หนีบแสดงให้เห็นว่าการเปลี่ยนสารหรือสีในการขึ้นรูปทำได้โดยการล้างตัวจำหน่ายของหลอมละลายด้วยการฉีดพ่น 2 ครั้ง

Hasco สาธิตการใช้งาน Streamrunner สำหรับการผลิตหลายส่วนประกอบในงาน Plastics Fair ที่เมือง Düsseldorf มีการออกแบบ 3 มิติของทางวิ่ง ส่วนประกอบหรือสีพลาสติกที่แตกต่างกันสามารถกระจายไปยังพื้นที่จำกัดและช่องทางที่จะผ่านไปได้ เป็นการประหยัดพื้นที่ ช่วยให้นักออกแบบผลิตภัณฑ์ก้าวข้ามข้อจำกัดเดิมในการออกแบบชิ้นส่วนพลาสติกขึ้นรูปและใช้ประโยชน์จากตัวเลือกในการออกแบบใหม่ ๆ ได้

การเพิ่มตัวฉีดขนาดเล็กบนเครื่องมาตรฐานประหยัดกว่าเครื่องหล่อฉีดขึ้นรูปขนาดเล็ก

นักวิทยาศาสตร์ KUZ เปรียบเทียบต้นทุนตัวอย่างการสาธิตชิ้นส่วนหล่อฉีดขึ้นรูปที่มีปริมาตรประมาณ 10 ลบ.มม. และจำนวนผลิต 30 ล้านหน่วย เครื่องหล่อฉีดขึ้นรูปขนาดเล็กจำนวน 14 เครื่องพร้อมแม่พิมพ์ 4 ช่อง ต้องใช้ต้นทุน (การลงทุนและต้นทุนการผลิต) ขั้นต่ำ 7 ล้านยูโรในปีแรก ในทางตรงกันข้าม การผลิตด้วยเครื่องจักรมาตรฐาน 3 เครื่องพร้อมแม่พิมพ์ 16 ช่อง และอุปกรณ์เพิ่มเติมที่พัฒนาโดย KUZ ด้วยตัวฉีดขนาดเล็กมาก ราคาขั้นต่ำ 1.7 ล้านยูโร

Streamrunner ที่ผลิตด้วยวิธีการเติมวัสดุจาก Hasco ช่วยให้มีอิสระในการออกแบบมากขึ้นสำหรับการหล่อฉีดขึ้นรูปชิ้นเดียวและหลายส่วนประกอบ ด้วยเทคโนโลยีการผลิตอันล้ำสมัยจึงเป็นการเปิดโอกาสให้ผู้ผลิตแม่พิมพ์และแม่พิมพ์ฉีดขึ้นรูป เทคโนโลยี Streamrunner เป็นการใช้ Hot Runner พิมพ์ 3 มิติจำนวนมากในกระบวนการเผาผนึกเลเซอร์ที่ออกแบบได้อย่างอิสระสูงสุด ช่องทางการไหลสามารถออกแบบให้มี Rheology ที่เหมาะสมที่สุดเพื่อให้สามารถหลีกเลี่ยงขอบคมและบริเวณที่ไหลไม่ดีได้อย่างสมบูรณ์

การรวมกันของเทคโนโลยีหัวฉีดขนาดเล็กจาก KUZ ทำให้สามารถผลิตชิ้นส่วนได้ในปริมาณมากบนเครื่องหล่อฉีดขึ้นรูปแบบเดิม ขั้นตอนต่อไปบริษัทจะขยายขอบเขตการใช้งานของแม่พิมพ์และกระบวนการทางวิศวกรรมใหม่ รวมถึงการทดสอบระบบที่เกี่ยวข้องในระยะยาว

บทความอ้างอิง: https://www.etmm-online.com/

บทความที่น่าสนใจ

- อิสระในการออกแบบที่เพิ่มขึ้น ด้วยเทคโนโลยี Hot Runner ที่ผลิตแบบเติมวัสดุ

- เทคโนโลยีแม่พิมพ์ : ระบบหัวฉีดที่ปฏิวัติวงการอุตสาหกรรม ประหยัดพลังงานได้มากถึง 50%

- Hasco เปิดตัวแท็ก RFID สำหรับแม่พิมพ์เพื่อเก็บข้อมูลดิจิทัล

- Mold Master ช่วยผู้ผลิตแม่พิมพ์ให้บรรลุเป้าหมายความยั่งยืนได้อย่างไร?

About The Author

You may also like

-

SuperSource : VEGAPULS 6X เซนเซอร์วัดระดับแบบต่อเนื่องด้วยเทคโนโลยีเรดาห์แบบพรีเมียม

-

แถลงจัดงาน THECA 2024 ผลักดันประเทศไทยสู่ฐานผลิต PCB ระดับโลก

-

อินฟอร์มาฯ – ก.พลังงาน ร่วมภาคีเครือข่ายด้านพลังงาน พร้อมจัดงาน ASEAN Sustainable Energy Week 2024

-

อินเตอร์แมค – ซับคอนไทยแลนด์ 2024 เปิดแล้ว ใหญ่จริง จัดเต็ม เทคโนโลยี นวัตกรรม สัมมนาเปิดทางรอดอุตสาหกรรมไทย

-

SuperSource : 3 เหตุผล ทำไมโรงงานต้องวัดค่าความตึงสายพานทุกครั้งก่อนใช้จริง | TT GROUP