ในปัจจุบันอุตสาหกรรมต่าง ๆ พยายามหาแนวทางลดคาร์บอนฟุตพรินต์ และผลกระทบต่อสิ่งแวดล้อม โดยเลือกใช้โซลูชันที่ประหยัดการใช้พลังงาน ลดการใช้วัสดุ ใช้เครื่องจักรใหม่ที่มีประสิทธิภาพดีขึ้น ผลิตของเสียน้อยลง สำหรับอุตสาหกรรมแม่พิมพ์และการฉีดขึ้นรูปนั้นการลดคาร์บอนฟุตพรินต์สามารถทำได้โดยการเลือกใช้เครื่องจักรและแม่พิมพ์ที่มีขนาดเล็กลง ใช้ระบบเซอร์โวไฟฟ้าแทนไฮดรอลิก ทั้งสองอย่างนี้ช่วยลดการใช้พลังงาน การเพิ่มประสิทธิภาพการผลิตโดยการใช้แม่พิมพ์แบบแฟมิลีที่สามารถผลิตหลายส่วนประกอบได้พร้อมกัน การใช้แม่พิมพ์แบบ Stack (ซ้อนกัน) ที่มีหัวฉีดคับแน่น จำนวนโพรงที่มาก ทำให้สามารถผลิตได้จำนวนมากขึ้นต่อครั้ง

ในงาน Moulding Expo 2023 ทาง Oerlikon HRS Flow นำเสนอ Hot Runners ที่ปรับให้เข้ากับน้ำหนักการฉีดขนาดเล็กและหัวฉีด Xp ซีรีส์ใหม่สำหรับใช้ในการฉีดขึ้นรูปผนังบาง (เป็นการลดการใช้วัสดุ) ซึ่งทั้งสองอย่างนี้สนับสนุนเทรนด์ที่นำไปสู่ความยั่งยืนมากขึ้นเป็นการช่วยลดพลังงานในการแปรรูปพลาสติก

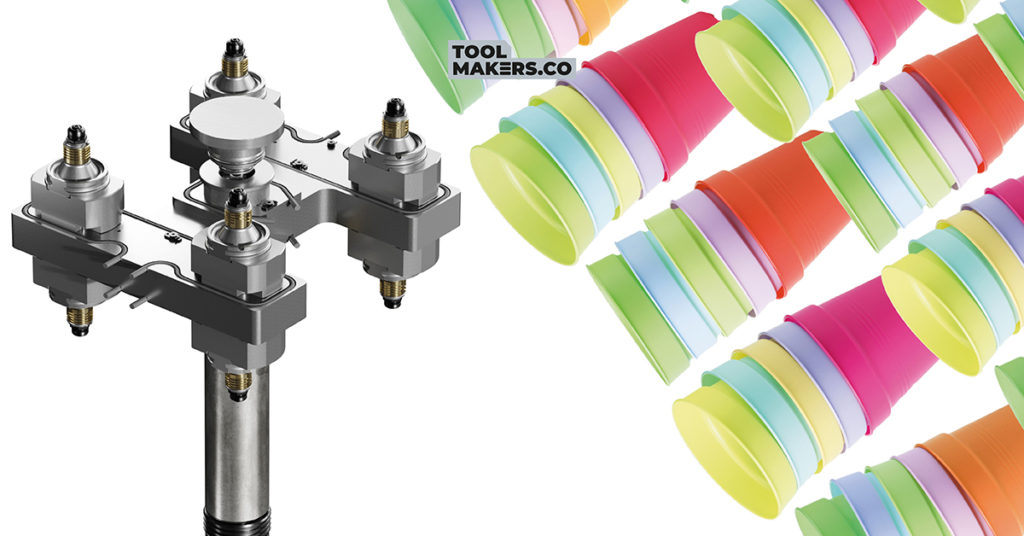

,

ชุดหัวฉีด Xp ใหม่จาก Oerlikon HRS Flow ช่วยให้ผลิตชุดประกอบแบบหันหน้าเข้าหากัน (Face-to-Face) ในแม่พิมพ์แบบ Stack ที่มีขนาดกะทัดรัดได้

(ที่มา: Oerlikon HRS Flow)

Oerlikon HRS Flow ผู้เชี่ยวชาญด้านทางวิ่งร้อน (Hot Runner) บริษัทได้ขยายผลงานด้วยการรวมเอาส่วนประกอบต่าง ๆ สำหรับการฉีดขึ้นรูปชิ้นส่วนที่ต้องการ พร้อมน้ำหนักในการฉีดขนาดเล็กที่เสถียรและเชื่อถือได้ บริษัทได้นำเสนอระบบที่ครบครันสำหรับตลาดกลุ่มนี้ ระบบเหล่านี้ให้ประสิทธิภาพเปลี่ยนสีที่ดีที่สุด เริ่มต้นระบบใหม่ได้ง่าย ลดของเสีย เพิ่มประสิทธิภาพและความยั่งยืน

ด้วยโซลูชันพิเศษเฉพาะ ระบบใหม่ที่มีน้ำหนักฉีดต่ำครอบคลุมกลุ่มตลาดอย่าง เทคโนโลยีการแพทย์ บรรจุภัณฑ์ผนังบาง เครื่องดื่มและสินค้าในครัวเรือน เช่น ฝาที่ผลิตด้วยแม่พิมพ์หลายโพรง รวมถึงความสวยความงาม การดูแลส่วนบุคคล และการใช้งานทางเทคนิค

ระบบเวอร์ชันล่าสุดมีความน่าเชื่อถือสูงสำหรับการแปรรูป แม้แต่ไบโอโพลิเมอร์และสารประกอบ PCR (Post Consumer Recycle หรือการรีไซเคิลพลาสติกที่ผ่านการใช้งานโดยผู้บริโภคมาแล้ว) และมีเวอร์ชันที่มีการเคลือบปลายหัวฉีดเป็นพิเศษสำหรับการแปรรูปโพลิเมอร์ที่กัดกร่อนสูงรวมถึงสารประกอบหน่วงไฟ

สำหรับการใช้งานที่ต้องใช้ความพยายามสูง Oerlikon HRS Flow ใช้กระบวนการผลิตแบบเติมวัสดุเทคโนโลยี SLM (Selective Laser Melting หรือ การหลอมละลายผงวัสดุทีละชั้นด้วยเลเซอร์) เพื่อผลิตวงจรหล่อเย็นสำหรับทุกกลุ่มตลาด ด้วยประสบการณ์ที่มีร่วมกันกับ Oerlikon Balzers ซึ่งเป็นบริษัทในเครือ แสดงให้เห็นถึงนวัตกรรมการปกป้องพื้นผิวเพื่อเพิ่มความต้านทานการกัดกร่อนสำหรับทุกพื้นผิวของชิ้นส่วนฉีดขึ้นรูป

สำหรับการหล่อฉีดขึ้นรูปผนังบางและแม่พิมพ์แบบซ้อน

ชุดหัวฉีดวาล์วเกท Xp ใหม่จาก Oerlikon HRS Flow ถูกออกแบบมาเพื่อทนต่อแรงดันการเติมสูงถึง 2,200 บาร์ ทำให้สามารถฉีดได้เร็ว ให้รอบเวลาที่เร็วในกระบวนการที่เสถียรและน้ำหนักชิ้นส่วนมีความสม่ำเสมอสูง โซลูชันสำหรับระบบซ้อนในการฉีดขึ้นรูปผนังบาง ได้ถูกพัฒนาขึ้นเป็นนวัตกรรมที่รอจดสิทธิบัตร การประกอบทำได้ง่ายที่สุดและมีประสิทธิภาพสูง ด้วยการติดตั้งแบบเสียบแล้วใช้งานได้เลย (Plug and Play) ระบบ Hot Runner นี้ทำให้ใช้เครื่องฉีดขึ้นรูปที่มีขนาดเล็กลงพอเหมาะกับความหนาเพลทสูงสุดที่ 220 มม. สามารถทำระบบที่สมมาตรได้อย่างสมบูรณ์แบบ ทำการจ่ายได้ถึง 8+8 หยด ระยะระหว่างโพรงสั้นที่สุดอยู่ที่ 65 มม. ระยะระหว่างหัวฉีดและปากทางเข้าอยู่ที่ 120 มม.

การกำหนดเทรนด์สำหรับแอปพลิเคชันยานยนต์

เทรนด์อย่างหนึ่งในการตกแต่งภายในรถยนต์ คือ แผงแบบมีปฏิสัมพันธ์โต้ตอบที่ควบคุมด้วยเซนเซอร์สัมผัส ซึ่งจะมองเห็นองค์ประกอบต่างๆ และข้อมูลได้ก็ต่อเมื่อมีการใช้งาน

สำหรับการผลิตในกระบวนการ IMD (In-Mold-Decoration หรือ การตกแต่งภายในแม่พิมพ์) เทคโนโลยี Flex Flow Hot Runner จาก Oerlikon HRS Flow ใช้เซอร์โวไฟฟ้าในการวางตำแหน่งเข็ม ซึ่งเป็นเครื่องมือที่ถูกเลือกใช้มากขึ้นเพราะสามารถควบคุมได้อย่างแม่นยำและการฉีดขึ้นรูปแบบ Overmolding (มีหลายวัสดุบนชิ้นงานเดียวกัน) ชิ้นส่วนอิเล็กทรอนิกส์จะมีความละเอียดอ่อน การบิดงอต่ำ และพื้นผิวคุณภาพสูงในเวลาเดียวกัน

สามารถชมคลิปวิดีโอการฉีดขึ้นรูปแบบ Insert Molding และ Overmolding ได้ที่ลิงก์ด้านล่าง

2 เทคโนโลยีลดฟุตพรินต์ทางสิ่งแวดล้อมในกระบวนการฉีดขึ้นรูป

ความสามารถในการใช้ประโยชน์ด้านประสิทธิภาพต้นทุนและพลังงานของ Flex Flow สำหรับแม่พิมพ์แบบแฟมิลีที่สมดุลอย่างสมบูรณ์ แม้จะมีปริมาณชิ้นส่วนที่แตกต่างกันมาก ทำให้เกิดการยอมรับเพิ่มขึ้นในอุตสาหกรรมต่าง ๆ เช่นเดียวกับ HRS Cool ซึ่งเป็นโซลูชันของ Oerlikon HRS Flow สำหรับการหล่อฉีดขึ้นรูปที่ขจัดความจำเป็นในการหล่อเย็นด้วยน้ำบนหัวขับ (Actuator) ที่เกี่ยวข้อง

เทคโนโลยี Flex Flow และ HRS Cool ช่วยลดฟุตพรินต์ทางสิ่งแวดล้อมของกระบวนการฉีดขึ้นรูป โดยเริ่มจากการใช้พลังงานที่น้อยลงของระบบเซอร์โวไฟฟ้าเมื่อเปรียบเทียบกับระบบไฮดรอลิก และร่วมกับความสามารถในการใช้เครื่องจักรแม่พิมพ์ที่มีขนาดเล็กลงและการใช้แม่พิมพ์แบบแฟมิลี (พิมพ์หลายส่วนประกอบพร้อมกัน) ลดความหนาของผนัง (ลดการใช้วัสดุ) และลดของเสียด้วยความสามารถในการทำซ้ำของกระบวนการที่ดีขึ้น (ทำซ้ำโดยผิดพลาดน้อยลง = ของเสียลดลง)

เมื่อไม่นานมานี้ Oerlikon HRS Flow ได้ทำซอฟต์แวร์ปฏิบัติการสำหรับการควบคุมระบบทางวิ่งร้อน Flex Flow ให้ใช้งานง่ายขึ้นและสะดวกกว่าเดิม อินเตอร์เฟซระหว่างมนุษย์กับเครื่องจักร (Human Machine Interface หรือ HMI 4.0) ถูกแก้ไขอย่างละเอียดถี่ถ้วน ระบบสามารถรวมชนิดของหัวฉีดที่แตกต่างกันได้ ชุดของพารามิเตอร์ที่หลากหลายสามารถถูกจัดเก็บด้วยแม่พิมพ์ มีความเป็นไปได้ที่จะควบคุมเซอร์โวมอเตอร์แต่ละตัวอย่างเป็นเอกเทศเพื่อการวางตำแหน่งเข็มหัวฉีดและเฝ้าสังเกตการณ์เสถียรภาพของกระบวนการ นอกจากนี้บัญชีผู้ใช้จำเพาะสำหรับการอนุญาตเข้าถึงส่วนบุคคล ตอนนี้สามารถตั้งค่าและจัดการได้ด้วยการเชื่อมต่อเว็บ การเข้าถึงหน่วยควบคุมเป็นไปได้โดยไม่คำนึงถึงตำแหน่งที่ตั้ง

โซลูชันแม่พิมพ์พร้อมใช้

ความร่วมมือกันอย่างใกล้ชิดกับ Oerlikon Balzers ทำให้บริษัทสามารถเสนอการเคลือบที่ปกป้องสมบูรณ์แบบซึ่งเป็นนวัตกรรมสำหรับพื้นผิวชิ้นส่วนฉีดขึ้นรูป ตัวอย่างการใช้งานในปัจจุบัน คือ รถ BMW รุ่น iXe all-electric SUV ที่ใช้เทคโนโลยี ePD ของ Oerlikon Balzer (PVD ที่ฝังตัวสำหรับชิ้นส่วนออกแบบ)

รายละเอียดของกระบวนการแบบ PVD (Physical Vapour Deposition หรือ การตกเคลือบด้วยไอทางกายภาพ) ตามลิงก์ด้านล่าง

https://www.oerlikon.com/balzers/th/th/portfolio/surface-technologies/pvd-processes/ (ที่มา Oerlikon)

กระบวนการเคลือบที่เป็นมิตรต่อสิ่งแวดล้อมนี้ สามารถใช้ได้ในทุกที่ที่ต้องการพื้นผิวโลหะคุณภาพสูงบนชิ้นส่วนพลาสติกที่มีฟังก์ชันการทำงานอัจฉริยะ

บทความอ้างอิง: https://www.etmm-online.com/

บทความที่น่าสนใจ

- Hot Runner พิมพ์ 3 มิติ รองรับปริมาณผลิตที่สูงขึ้นด้วยการฉีดขึ้นรูปขนาดเล็กแม่นยำสูง

- อิสระในการออกแบบที่เพิ่มขึ้น ด้วยเทคโนโลยี Hot Runner ที่ผลิตแบบเติมวัสดุ

- HOT RUNNERS : HMI 4.0 ช่วยให้การควบคุมง่ายและมีความยืดหยุ่นมากขึ้น

- การจำลองอุณหภูมิช่วยเพิ่มความปลอดภัยในเทคโนโลยี Hot runner อย่างไร

About The Author

You may also like

-

เทคโนโลยีและการออกแบบทางวิ่งร้อนช่วยประหยัดการใช้พลังงานได้อย่างไร

-

Hot Runner เพื่อความยั่งยืน รองรับพลาสติกรีไซเคิลและชีวภาพ จาก Oerlikon HRS Flow

-

‘HRS Cool Evo’ แม่พิมพ์ Hot Runner ระบายความร้อนผ่านวัสดุ แทนการใช้น้ำหล่อเย็น

-

PET/F สารชีวภาพที่ให้คาร์บอนฟุตพรินต์เป็นลบสำหรับการผลิตบรรจุภัณฑ์

-

Hot Runner พิมพ์ 3 มิติ รองรับปริมาณผลิตที่สูงขึ้นด้วยการฉีดขึ้นรูปขนาดเล็กแม่นยำสูง