ความท้าทายของการตัดเฉือนประสิทธิภาพสูงนั้นมีทั้งความซับซ้อนและความต้องการเพิ่มมากขึ้น รวมถึงการผลิตที่มีความหลากหลายในปริมาณการผลิตต่ำ (High-mix/Low-volume- HMLV) แนวคิดเครื่องจักรแบบไดนามิก วัสดุและพื้นผิวที่มีความเที่ยงตรง-แม่นยำสูง โดยเฉพาะความต้องการในระบบเครื่องมือที่มีเสถียรภาพนั้นยิ่งเป็นที่ต้องการมากขึ้น

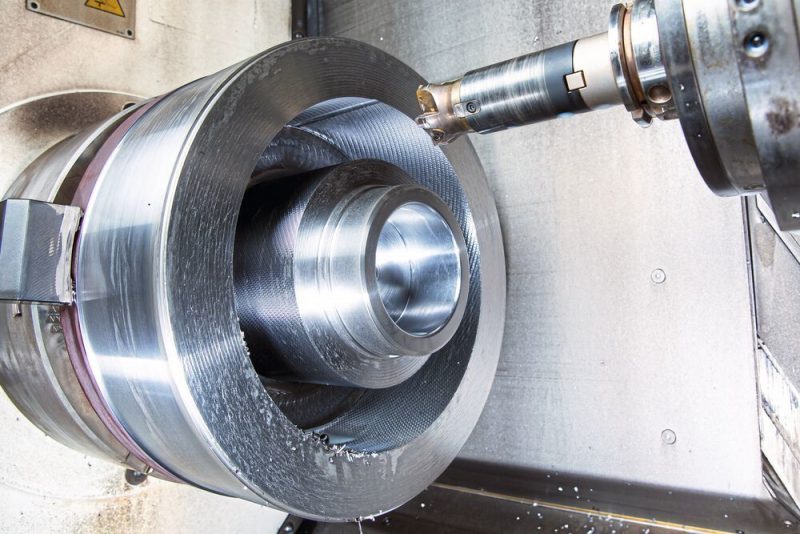

ข้อดีของการกัดประสิทธิภาพสูง หรือ high-performance milling ก็คือ เวลาในการตัดเฉือนที่สั้นลงเนื่องจากอัตราการตัดเฉือนโลหะสูง (high metal removal rates) อายุการใช้งานยาวนานขึ้น การเกิดเศษกลึง (chip formation) ดีขึ้น การกระจายความร้อนที่ดีขึ้น และการสั่นสะเทือนลดลง เนื่องจากระยะกินลึกของการตัดและอัตราป้อนมีดมีความสอดคล้องกัน ดังนั้น การกัดประสิทธิภาพสูงจึงจำเป็นต้องใช้เครื่องจักรที่มีแรงบิดสูง มีกำลังที่ความเร็วต่ำ รวมทั้งการจับยึดชิ้นงานซึ่งมักมีขนาดใหญ่และหนักได้อย่างมั่นคง เพื่อตอบสนองลูกค้าสำหรับรูปแบบหรือแนวทางใหม่ในการผลิตที่ช่วยเพิ่มประสิทธิภาพ ทั้งในเรื่องของต้นทุนและเวลาในการผลิต

High-mix, low-volume / การผลิตที่หลากหลายในปริมาณต่ำ

ผู้ผลิตแบบ High-mix/Low-volume หรือ HMLV (หมายถึงกลุ่มผลิตภัณฑ์หรือชิ้นส่วนที่มีความหลากหลายสูง ในการผลิตต่อครั้งจำนวนไม่มาก) ต้องเผชิญกับความหลากหลายของผลิตภัณฑ์และวงจรชีวิตของผลิตภัณฑ์ที่สั้นลง ด้วยต้นทุนที่ต่ำและเวลาในการตอบสนองสั้น ซึ่งหมายถึงการผลิตส่วนประกอบหรือชิ้นส่วนที่แตกต่างหลากหลายในเครื่องจักรเครื่องเดียวให้ได้ในระยะเวลาที่สั้นลง ดังนั้นผู้ผลิตเครื่องมือจึงต้องหารูปแบบและกำหนดการทำงานของเครื่องมือเพื่อให้เหมาะสมกับการใช้งานที่หลากหลายที่สุด ตัวอย่างหนึ่งก็คือ ระบบเครื่องมือกัดอเนกประสงค์ BETAtec 90P Feed ของ Boehlerit ที่มีเครื่องจับยึดเครื่องมือ (tool holder) ที่สามารถใช้ร่วมกับเม็ดมีดแบบเปลี่ยนได้สำหรับการตัดที่มีประสิทธิภาพสูง มีดกัดข้าง (end mills) และมีดกัดแบบสกรู (Screw-in) มีให้เลือกตั้งแต่ขนาดเส้นผ่านศูนย์กลาง 16-32 มม. มีระยะฟัน (Tooth piches) ที่หลากหลาย ด้วยหัวกัดกัดเข้ามุมที่มีเส้นผ่านศูนย์กลางตั้งแต่ 40 – 80 มม. พร้อมช่องฟันทั้งแบบกว้างและแคบ ทั้งนี้ ช่องฟันแคบช่วยให้อัตราการตัดเฉือนโลหะสูง สามารถใช้กับการกัดผิวหน้า (face milling), full-truck milling, การกัดเซาะร่องและกัดบ่า, copy milling และ การกัด ramping และ circular

ในการตัดเฉือนมุม 90 องศาด้วยความเร็วและความแม่นยำในการตัดสูง ผู้ผลิตเครื่องมืออย่าง Horn ได้แนะนำเครื่องจักรรุ่น BETAtec 90P ที่มีความยาวคมตัด 18 มม. มีความลึกของการตัดสูงสุดได้ถึง 18 มม. เมื่อใช้ร่วมกับคมตัด helical cutting edge ทำให้ได้ผลผลิตสูงสุดเมื่อกัดละเอียดบ่าฉาก 90- °

- MILLING WORLD: กัดแบบไม่เสียเวลาขัด

- HARD MILLING: กัดหนักแบบประหยัด

- ปัจจัยการกลึง: อัตราป้อนมีดและระยะกินลึก

- เม็ดมีดแบบปรับเปลี่ยนได้ช่วยเพิ่มประสิทธิภาพการกัด

นอกจาก tool holder แล้วตัวเลือกในการตัดเฉือนวัสดุประเภทต่าง ๆ ยังได้รับการออกแบบให้สอดคล้องกับข้อกำหนดใหม่ ๆ สำหรับกลุ่ม ISO, P, M, K, N มีเกรดคาร์ไบด์ให้เลือกมากมาย ในส่วนของเกรด BCP25M (เกรดหลากหลายสำหรับการกัดโลหะที่ไม่ใช่โลหะผสม (unalloyed) โลหะผสมต่ำ (low-alloy) และโลหะผสมสูง (high-alloy)) ตัวอย่างเช่น การเคลือบ Goldlox สำหรับการกัดเหล็กกล้าที่มีความต้านทานการสึกหรอสูงที่อุณหภูมิสูงและอายุการใช้งานที่ยาวนานขึ้น พารามิเตอร์การตัดสำหรับเหล็กเครื่องมือ หรือ tool steel (1.2379) คือ vc = 180 ม. / นาที, fz = 0.2 มม., ap = 4 มม.

Speed: High-feed milling

เพื่อลดเวลาในการตัดเฉือน Horn ได้เปรียบเทียบการกัดผิวหน้าแบบเดิมกับการกัดอัตราป้อนสูงบน DMU80P duoBlock จาก DMG Mori (tool system DAHM37) บนชิ้นงานที่ทำจากเหล็กอบชุบด้วยความร้อน 1.7225 ระยะความลึกในการตัดเฉือนวัสดุอยู่ที่ 6 มม. ความกว้าง 60 มม. และทางเดินเครื่องมือ (tool path) 500 มม.

เนื่องจากเวลาในการตัดเฉือนเป็นผลมาจากเส้นทางการกัด / อัตราป้อน (t = lf / vf) หัวกัดอัตราป้อนสูงจะต้องครอบคลุมเส้นทางของเครื่องมือสามเท่า เมื่อเทียบกับการตัดเฉือนแบบเดิม เพื่อให้ได้ระยะความลึกของการตัด 6 มม. ที่ความเร็วป้อน 8,950 มม. / นาที (1,003 มม. / นาทีสำหรับการตัดเฉือนแบบเดิม) เป็นผลให้เวลาในการตัดเฉือนอาจลดลงจาก 0.49 นาทีเป็น 0.15 นาทีที่รอบเวลาเดียวกัน

การเปรียบเทียบอัตราการตัดเฉือนวัสดุทำให้ได้ความเร็ว 1,074 cm3 / นาทีสำหรับการกัดอัตราป้อนสูง ซึ่งสอดคล้องกับ 3 ปัจจัยเมื่อเทียบกับการกัดผิวหน้าทั่วไป อัตราการตัดเฉือนวัสดุเฉพาะจะเพิ่มขึ้นตามปัจจัยสองประการสำหรับการกัดอัตราป้อนสูง ทั้งสองวิธีสามารถใช้ได้ภายใต้เงื่อนไขที่กำหนด แต่การกัดอัตราป้อนสูงนั้นมีประสิทธิภาพมากกว่าอย่างชัดเจน ในการใช้ระบบเครื่องมือให้ได้ความจุสูงสุดต้องคำนึงถึงเงื่อนไขเกี่ยวกับไดอะแกรมของกำลัง / ความเร็วด้วย

Hard-to-machine materials

ความท้าทายอีกประการหนึ่งสำหรับผู้ผลิตเครื่องมือในด้านการกัดประสิทธิภาพสูงก็คือ การใช้วัสดุใหม่ที่ยากต่อการตัดเฉือนขึ้นรูป ในอุตสาหกรรมยานยนต์ คำว่า “ ประสิทธิภาพสูง” นั้นเป็นประเด็นมานานแล้ว ตัวอย่างหนึ่งในที่นี้ก็คือ“ การลดขนาด” – downsizing (การลดขนาดการกระจัดของเครื่องยนต์) ด้วยประสิทธิภาพของเครื่องยนต์ที่เพิ่มขึ้นอย่างมีนัยสำคัญพร้อมกัน บ่อยครั้งที่การเพิ่มกำลังเครื่องยนต์สามารถทำได้ด้วยการเพิ่มเทอร์โบชาร์จเจอร์ ซึ่งทำจากโลหะผสมที่มีนิกเกิลอุณหภูมิสูงเป็นส่วนประกอบหลักซึ่งยากต่อการขึ้นรูปเนื่องจากองค์ประกอบของโลหะผสม ด้วยเหตุผลข้อนี้ทำให้รูปทรงเรขาคณิต พื้นผิวและการเคลือบใหม่ ๆ เป็นความท้าทายอย่างยิ่งสำหรับช่างทำเครื่องมือ

โลหะผสมที่มีอุณหภูมิสูงเช่น 1.4849 ใช้ในอุตสาหกรรมยานยนต์สำหรับเทอร์โบชาร์จเจอร์ เป็นโลหะผสมที่ประกอบด้วยนิกเกิล 39% โครเมียม 20% ปริมาณโครเมียมนั้นเป็นความพยายามที่จะแทนที่นิกเกิลซึ่งเป็นวัตถุดิบที่มีราคาแพง แต่ผลก็คือทำให้แปรรูปได้ยาก เนื่องจากโครเมียมมีผลต่อการกัดกร่อน ดังนั้นความท้าทายก็คือการค้นหาระบบเครื่องมือที่มีวัสดุในการตัดที่เหมาะสม

อ้างอิง: https://www.etmm-online.com/meeting-the-challenge-of-high-performance-milling-a-1008535/

บทความที่เกี่ยวข้อง:

NANMILL | เม็ดมีดนาโนแบบถอดเปลี่ยนได้กับเอ็นมิลหลายคมตัดจาก ISCAR

ผลิตเม็ดมีดอย่างแม่นยำและรวดเร็วด้วยเลเซอร์

Ball nose end mill ดอกกัดซีรีย์ใหม่สำหรับชิ้นงานสามมิติ

About The Author

You may also like

-

DMG Mori เปิดตัว ‘INH 63’ แมชชีนนิงเซ็นเตอร์ 5 แกน รองรับงานตัดเฉือนที่ซับซ้อน

-

ชุบชีวิต Norton แบรนด์มอเตอร์ไซค์อังกฤษ ด้วยการผสานเทคโนโลยีแบบเก่าและใหม่

-

Gindumac เปิดตัวแพลตฟอร์มซื้อขายเครื่องจักรมือสอง ยืดวงจรชีวิตเครื่องจักรเพื่อความยั่งยืน

-

หัวจับเครื่องมือแบบโมดูลาร์แตกต่างจากหัวจับแบบทั่วไปอย่างไร?

-

DMG Mori เปิดตัว 4 เทคโนโลยีเพื่อยกระดับการตัดเฉือนในงาน EMO 2023