ด้วยอุปกรณ์เสริม E-Multi ของ Mold-Masters ช่วยให้ Easy Plast สามารถเพิ่มผลผลิตได้ถึงขีดสุด ซึ่งองค์ประกอบที่สำคัญต่อความสำเร็จของแอปพลิเคชันนี้ก็คือน้ำหนักการยิง หรือ shot weight ที่แม่นยำและความสามารถในการทำซ้ำ จากคำบอกเล่าของลูกค้า

Easy Plast บริษัทสัญชาติยุโรป เป็นผู้ผลิตแม่พิมพ์และให้บริการขึ้นรูปพลาสติกตั้งแต่ปี 1994 โดยเชี่ยวชาญด้านแม่พิมพ์หลายช่อง – multi-cavity moulds สำหรับสินค้าอุปโภคบริโภคและชิ้นส่วนขึ้นรูปใน PP, LDPE, HDPE และ LLDPE ส่วนประกอบที่จำหน่าย ได้แก่ ฝา แคปซูล เครื่องจ่าย (dispensers) ปลอกหุ้ม (ferrules) อุปกรณ์ทางการแพทย์ เครื่องใช้ในบ้าน บรรจุภัณฑ์ และอื่นๆ บริษัทผลิตชิ้นงานขึ้นรูปแบบต่างๆ มากกว่าหนึ่งพันล้านชิ้นในแต่ละปี ซึ่ง Easy Plast ได้สร้างสรรค์ผลิตภัณฑ์คุณภาพสูงสำหรับตลาดทั้งในประเทศและต่างประเทศ

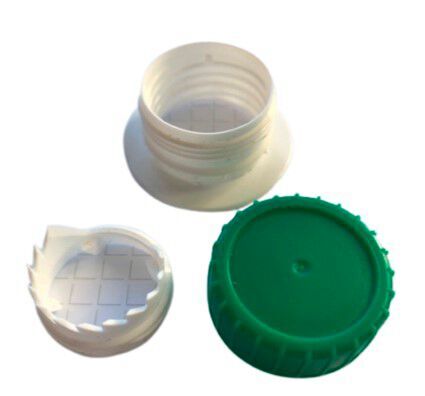

ผู้ผลิตกำลังผลิตฝาปิดแบบกล่องที่ซับซ้อน (ฝาเกลียว HDPE 3 ส่วนประกอบ 2 สี) กระบวนการปัจจุบันคือการขึ้นรูปแต่ละส่วนประกอบในเซลล์สามเซลล์ที่แยกจากกันด้วยแม่พิมพ์ที่แยกจากกันสามแบบ การออกแบบฝาปิดแบบเฉพาะนี้รวมเอาส่วนของคัตเตอร์ที่เปิดซีลอะลูมิเนียมเมื่อผู้บริโภคทำการเปิดด้วย

ในกระบวนการนี้ ตั้งแต่แม่พิมพ์ที่ถูกเคลื่อนย้ายด้วยหุ่นยนต์ไปจนถึงอุปกรณ์จับยึดที่ประกอบเข้าด้วยกันจนสมบูรณ์

Easy Plast หวังจะปรับปรุงกระบวนการผลิตเพื่อปรับปรุงผลิตภาพ (Productivity) โดยรวมและประสิทธิภาพเพื่อลดต้นทุนชิ้นส่วนด้วยวิธีการเหล่านี้:

- ลดการใช้อุปกรณ์และกำลังคน

- การปรับปรุงคุณภาพชิ้นส่วน

- ลดรอบเวลา (และการจัดการ)

- ประหยัดพื้นที่

Easy Plast ได้พัฒนา triple stack family 24+24+24 อันเป็นเอกลักษณ์และได้จดสิทธิบัตรเทคโนโลยีนี้ในที่สุด ในฐานะที่เป็นส่วนประกอบของโซลูชันนี้ ยูนิตหัวฉีดและตัวควบคุมเสริม E-Multi (EM4) ถูกใช้เพื่อฉีดส่วนประกอบด้วยสีที่ 2

- MOULD DESIGN : การระบายอากาศในแม่พิมพ์พลาสติกด้วยวิธีการต่างๆ

- อุตสาหกรรมแม่พิมพ์ของโปรตุเกสกับนวัตกรรม HOT-RUNNER

- การจำลองอุณหภูมิช่วยเพิ่มความปลอดภัยในเทคโนโลยี HOT RUNNER อย่างไร

- HOT RUNNER | FDU การผสานเทคโนโลยีการฉีดขึ้นรูปและการอัดขึ้นรูป

- HOT RUNNERS | STREAMRUNNER การออกแบบที่มาพร้อมความเป็นไปได้ใหม่ๆ

ยูนิต E-multi ถูกติดตั้งในรูปแบบแนวนอนเกือบขนานกับแท่นกด (ทำมุม 15°) โดยใช้ขาตั้งแบบตั้งพื้น E-Multi ได้รับเลือกเนื่องจากความสามารถในการฉีดที่แม่นยำ ทั้งความสามารถในการทำซ้ำ ความน่าเชื่อถือ และประสิทธิภาพในการยิง (shot capacity)

ลูกค้าประมาณการว่า ผลลัพธ์จากระบบใหม่นี้ทำให้เวลาในการฉีดพลาสติกรวมกับกระบวนการประกอบชิ้นส่วนจนเสร็จสมบูรณ์ลดลงประมาณ 50% ส่วนการหดตัวเกิดขึ้นกับทั้งสามส่วนเท่าๆ กันหลังจากการประกอบซึ่งนำไปสู่ความคลาดเคลื่อนสูงมากและคุณภาพของชิ้นส่วนที่ยอดเยี่ยม และจากผลจากการลดข้อกำหนดในการจัดการ – handling requirements หลังจากการขึ้นรูป อัตราของเสียจึงลดลงถึง 75% (เหลือเพียง 2 percent และตอนนี้อยู่ที่ 0.5-1%) โดยรวมแล้ว ลูกค้ารายงานว่า กระบวนการใหม่นี้ทำให้พวกเขาสามารถลดต้นทุนต่อชิ้นส่วนได้ประมาณ 40% และคาดการณ์การว่าจะเซฟต้นทุนรายปีได้อย่างน้อย 100,000 ยูโร ซึ่งก็ได้ยกความดีให้เป็นผลงานของกระบวนการที่มีประสิทธิภาพมากขึ้น (จากการใช้งาน E-Multi และการออกแบบแม่พิมพ์พิเศษ) ซึ่งทำให้ใช้คนน้อยลงหนึ่งคน ใช้เครื่องจักรน้อยลง 2 เครื่อง อุปกรณ์ทำความเย็นน้อยลง เวลาในการผลิตที่น้อยลง เวลาประกอบที่น้อยลง อัตราของเสียที่น้อยลงและการใช้พลังงานที่ลดลง

นอกจากนี้ Easy Plast คาดว่า จะสามารถปรับปรุงรอบเวลาการทำงานให้ดียิ่งขึ้นไปอีก เนื่องจาก E-Multi ยังไม่ได้ถูกใช้งานอย่างเต็มประสิทธิภาพ (ไม่ใช่คอขวดในกระบวนการผลิต)

ลูกค้าพอใจมาก มันทำงานได้ดีมากและมีแผนที่จะสั่งซื้ออีกเครื่องสำหรับโครงการที่คล้ายคลึงกันในอนาคต นอกจากนี้คอนโทรลเลอร์ยังทำงานได้ดีกับอินเทอร์เฟซ ทั้งใช้งานและติดตั้งได้ง่าย

อ้างอิง: https://www.etmm-online.com

บทความที่เกี่ยวข้อง:

About The Author

You may also like

-

เทคโนโลยีและการออกแบบทางวิ่งร้อนช่วยประหยัดการใช้พลังงานได้อย่างไร

-

Hot Runner เพื่อความยั่งยืน รองรับพลาสติกรีไซเคิลและชีวภาพ จาก Oerlikon HRS Flow

-

‘HRS Cool Evo’ แม่พิมพ์ Hot Runner ระบายความร้อนผ่านวัสดุ แทนการใช้น้ำหล่อเย็น

-

PET/F สารชีวภาพที่ให้คาร์บอนฟุตพรินต์เป็นลบสำหรับการผลิตบรรจุภัณฑ์

-

โซลูชัน Hot Runner ขั้นสูง ช่วยเพิ่มความยืดหยุ่นและยั่งยืน