คุณสมบัติของผลิตภัณฑ์ที่ผลิตด้วยวิธีเติมวัสดุนั้นขึ้นอยู่กับพารามิเตอร์ที่ตั้งค่าไว้ในการผลิต แต่เดิมการหากระบวนการที่เหมาะสมนั้นใช้วิธีทำการทดลอง (Experiment) ซึ่งกว่าจะเห็นผลลัพธ์ต้องรอให้ชิ้นงานเสร็จเสียก่อน และบอกได้ยากว่าปัจจัยใดที่ก่อให้เกิดผลลัพธ์ที่ต้องการ แต่ในปัจจุบันด้วยการจำลองกระบวนการผลิตที่ทำได้ด้วยโมเดลในคอมพิวเตอร์ ทำให้สามารถจำลองพารามิเตอร์ต่าง ๆ เพื่อดูสหสัมพันธ์ระหว่างกัน สามารถหาพารามิเตอร์ที่มีความเหมาะสมที่สุดโดยไม่ต้องมีการผลิตจริง นี่คือหนึ่งในความก้าวหน้าของเทคโนโลยีในปัจจุบัน

นักวิทยาศาสตร์จากสถาบัน Fraunhofer ทำการจำลองการผลิตแบบเติมวัสดุในโครงสร้างระดับไมโครเป็นครั้งแรก เพื่อที่จะระบุความสัมพันธ์ที่เกี่ยวพันกันทางตรง (Direct Correlation) ระหว่างคุณสมบัติชิ้นงานและพารามิเตอร์ของกระบวนการที่เลือกใช้ ในการทำเช่นนี้เป็นการรวมวิธีการจำลองแบบต่าง ๆ เข้าด้วยกัน

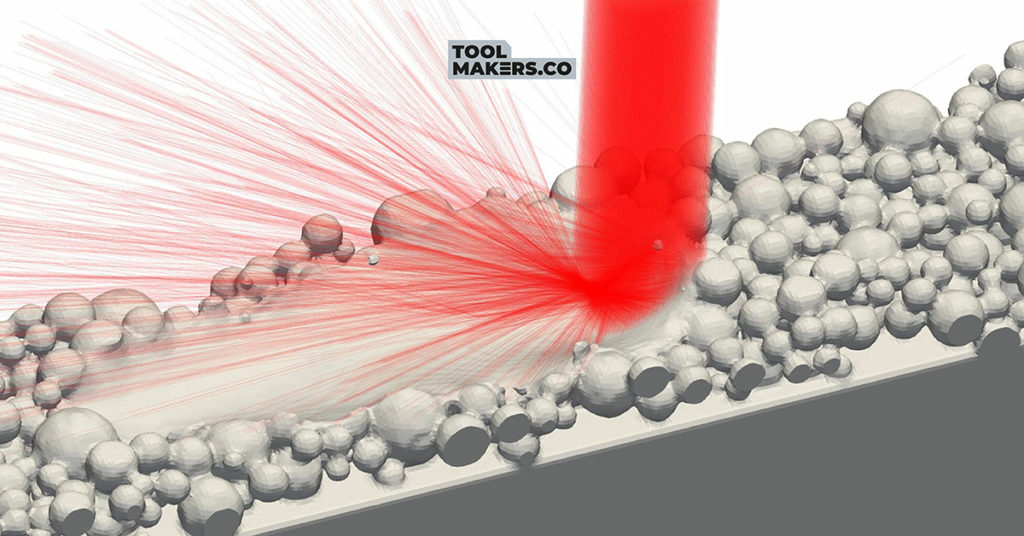

การจำลอง Raytracing ของกระบวนการ LPBF

(ที่มา: Fraunhofer IWM)

การผลิตแบบเติมวัสดุมีข้อดีมากมาย แต่สิ่งที่โดดเด่นที่สุด คือ การประหยัดพลังงานและวัสดุ อีกทั้งยังทำให้ส่วนประกอบรูปทรง 3 มิติที่ซับซ้อนและสินค้าที่ผลิตตามสั่งนั้นสามารถเกิดขึ้นจริงได้ กระบวนการ Laser Powder Bed Fusion หรือเรียกสั้น ๆ ว่า LPBF เป็นกระบวนการที่ใช้อย่างแพร่หลายสำหรับการผลิตแบบเติมวัสดุและเครื่องมือต่าง ๆ กระบวนการนี้มีความน่าทึ่งตรงที่วงจรนวัตกรรมสั้นแต่มีความคุ้มค่าสูง โดยใช้หลักการแท่นผงที่มีความหนามากถึง 50 ไมโครเมตร ให้ความร้อนด้วยเลเซอร์ที่มีความแม่นยำสูง แท่นผงนั้นจะกลายเป็นของเหลวเกิดการหลอมรวมกันและจะแข็งตัวทันทีที่เลเซอร์เคลื่อนที่ต่อไป หากไม่โดนเลเซอร์ก็จะไม่มีการหลอมรวมกันเกิดขึ้น กระบวนการนี้เมื่อมีการทำซ้ำหลายครั้งส่วนประกอบก็จะมีความสูงขึ้นทีละชั้น ๆ

สิ่งสำคัญ คือ ส่วนประกอบสำเร็จรูปต้องมีความหนาแน่น 100 เปอร์เซ็นต์ ไม่มีรูพรุน แต่ละชั้นที่ทำขึ้นมาใหม่จะยึดเกาะกับชั้นด้านล่างอย่างแน่นหนา การปรับเปลี่ยนพารามิเตอร์ของกระบวนการมีความสำคัญอย่างยิ่งสำหรับคุณสมบัติเชิงกลของชิ้นงาน ยกตัวอย่างเช่น ความเร็วในการสแกน กำลังของเลเซอร์ โครงสร้างไมโครของโลหะเม็ดเล็ก ๆ สิ่งเหล่านี้มีทิศทาง ขนาด และรูปร่างที่แน่นอน แต่ก็ส่งผลกระทบอย่างมากต่อคุณสมบัติเชิงกล เช่น ค่าความยืดหยุ่นโมดูลัส (Elastic Modulus) หรือความเค้นคราก (Yield Stress) ของวัสดุ เป็นต้น

คำถาม คือ คุณจะควบคุมกระบวนการในลักษณะที่โครงสร้างไมโครได้นั้นให้เหมาะสมกับสภาพการใช้งานของส่วนประกอบในอนาคตได้อย่างไร? นอกจากนี้ส่วนประกอบและชิ้นงานต่าง ๆ มักทำมาจากโลหะผสมที่แตกต่างกัน เช่น เหล็ก โลหะผสมอลูมิเนียม โลหะผสมไทเทเนียม ด้วยองค์ประกอบและอัตราส่วนการผสมที่หลากหลาย วัสดุโลหะผสมแต่ละอย่างมีคุณสมบัติที่แตกต่างกันและก่อให้เกิดโครงสร้างไมโครที่แตกต่างกันด้วย การค้นพบพารามิเตอร์กระบวนการและวัสดุที่เหมาะสมที่สุดมาจับคู่เข้าด้วยกันนั้นเป็นการทดลองและใช้เวลาในความพยายามที่ยาวนานมาก

การจำลองทั้งห่วงโซ่กระบวนการ

นักวิจัยจาก Fraunhofer Institute for Mechanics of Materials IWM ใช้แนวทางที่แตกต่างออกไป “เนื่องจากกระบวนการ Laser Powder Bed Fusion มีความซับซ้อนมากขึ้นจากวัสดุและความต้องการใหม่ ๆ เราจึงตัดสินใจที่จะจำลองห่วงโซ่กระบวนการทั้งหมด ซึ่งช่วยให้เราลดวงจรการลองผิดลองถูก (Trial & Error) ให้เหลือน้อยที่สุด และยังประเมินความผันแปรในกระบวนการโดยรวมได้อย่างรวดเร็วและมีประสิทธิภาพ อีกทั้งช่วยขจัดผลกระทบที่ไม่พึงประสงค์ระหว่างการผลิตอีกด้วย” Dr. Claas Bierwisch หัวหน้าทีมของ Fraunhofer IWM อธิบาย

นักวิจัยได้รวมวิธีการจำลองแบบต่าง ๆ โดยใช้วิธีแยกองค์ประกอบ อย่างแรก คือ จำลองการแพร่กระจายของผงแป้งแต่ละอนุภาคในห้องอาคารด้วยเครื่องมือพิเศษ หรือที่เรียกกันว่า ใบมีดปาดสี (Doctor Blade) ต่อจากนั้น จำลองวิธีที่อนุภาคผงหลอมละลายโดยการ Smoothed Particle Hydrodynamics มีการคำนวณทั้งปฏิกิริยาของเลเซอร์และการนำความร้อน ตลอดจนความตึงของพื้นผิวที่เป็นเหตุให้ของหลอมละลาย นอกจากนี้ยังคำนึงถึงแรงโน้มถ่วงและความดันหดตัว (Recoil Pressure) ที่เกิดขึ้นเมื่อวัสดุระเหยกลายเป็นไอ

การจำลองกระบวนการ LPBF ด้วยรหัสสีอุณหภูมิ

การจำลองยังต้องอธิบายโครงสร้างไมโครของวัสดุเพื่อที่จะคาดการณ์คุณสมบัติวัสดุเชิงกล “ในการวิเคราะห์โครงสร้างไมโครนี้ เราได้รวมวิธีจำลองแบบอื่น ๆ ที่รู้จักกันในชื่อ ‘Cellular Automaton’ เป็นการอธิบายว่าเม็ดโลหะเติบโตตามฟังก์ชันการไล่ระดับอุณหภูมิอย่างไร” Bierwisch ให้คำอธิบาย เมื่อเลเซอร์สัมผัสกับผงทำให้อุณหภูมิขึ้นสูงได้ถึง 3,000 องศาเซลเซียส แต่ห่างออกไปเพียงไม่กี่มิลลิเมตร วัสดุจะเกิดการเย็นตัว นอกจากนี้ เลเซอร์ยังเคลื่อนที่บนแท่นผงด้วยความเร็วสูงหลายเมตรต่อวินาที ส่งผลให้วัสดุร้อนขึ้นอย่างรวดเร็ว แต่ก็จะเย็นลงอีกภายในไม่กี่มิลลิวินาที ทั้งหมดนี้มีผลกระทบต่อการสร้างโครงสร้างไมโคร ขั้นตอนสุดท้าย คือ การจำลอง Finite Element ทีมวิจัยใช้การทดสอบนี้ในการทดสอบแรงดึงในทิศทางต่าง ๆ บนองค์ประกอบปริมาตรตัวแทนของวัสดุ เพื่อหาว่าวัสดุมีปฏิกิริยาอย่างไรต่อโหลดเหล่านี้

“ในการทดลองเราทำได้เพียงศึกษาจากผลในครั้งสุดท้ายเท่านั้น ในขณะที่การจำลองเราสามารถดูว่าอะไรเกิดขึ้นในเวลาจริง หมายความว่า เราสามารถสร้างความสัมพันธ์ระหว่างกระบวนการ โครงสร้าง คุณสมบัติจากการจำลองได้ ตัวอย่างเช่น หากเราเพิ่มกำลังให้เลเซอร์ โครงสร้างไมโครก็จะมีการเปลี่ยนแปลง ซึ่งส่งผลอย่างมากต่อความเค้นจุดครากของวัสดุ คุณภาพที่ได้จะมีความแตกต่างกันอย่างสิ้นเชิงกับสิ่งที่ได้จากการทดลอง คุณสามารถตรวจสอบความสัมพันธ์อย่างละเอียดได้” Bierwisch กล่าว

การจำลองช่วยให้เห็นความสัมพันธ์ที่ชัดเจนระหว่างพารามิเตอร์ต่าง ๆ ในการผลิต เป็นวิธีการที่รวดเร็วและมีประสิทธิผลมาก ด้วยเทคโนโลยีที่ก้าวหน้าในปัจจุบัน

บทความอ้างอิง: https://www.etmm-online.com/

บทความอื่น ๆ

- ประเมินวงจรชีวิตของการผลิตแบบเติมวัสดุ เพื่อความยั่งยืนด้านสิ่งแวดล้อม

- การผลิตแบบเติมวัสดุเป็นมากกว่าเครื่องพิมพ์ 3 มิติ

- Siemens จัดแสดงแอปพลิเคชันแบบยั่งยืน เพื่อการผลิตแบบเติมวัสดุสีเขียว

- การผลิตแบบเติมวัสดุ (AM) คืออะไร?

About The Author

You may also like

-

‘Vapor Smoothing’ เทคนิคการทำหลังกระบวนการที่ทำให้ TPU กันน้ำและยืดหยุ่นเป็นพิเศษ

-

Trumpf ร่วมมือกับสตาร์ทอัพด้านอวกาศ เพื่อภารกิจอวกาศที่เป็นมิตรต่อสิ่งแวดล้อม

-

Quickparts แนะนำทางเลือกที่ยืดหยุ่นในการรอสินค้า สำหรับการพิมพ์ 3 มิติ

-

Stratasys เพิ่ม 6 วัสดุการพิมพ์ 3 มิติใหม่เพื่อตอบโจทย์การใช้งานที่หลากหลาย

-

Stratasys และ Encee GmbH ร่วมกันขยายโซลูชันการพิมพ์ 3 มิติสู่ภาคส่วนการแพทย์