ในปัจจุบันนี้ แทบไม่มีรถยนต์คันไหนที่จะเข้าสู่การผลิตได้โดยไม่ผ่านการทดสอบอย่างละเอียดด้วยการจำลอง นี่เป็นสิ่งจำเป็นเนื่องจาก ผู้ผลิตรถยนต์ทุกค่ายได้รับแรงกดดันในเงื่อนเวลามากกว่าที่เคย ด้วยวงจรผลิตภัณฑ์ที่สั้นลง การพัฒนารถยนต์ใหม่ใช้เวลา 3-4 ปี จากนั้นรถยนต์จะขายเป็นเวลา 6 ถึง 8 ปี (ตัวเลขนี้อาจจะมีความแตกต่างไปบ้างในแต่ละผู้ผลิต) การจำลองในกระบวนการจึงถูกนำมาใช้อย่างกว้างขวาง เพื่อเพิ่มประสิทธิภาพ ประหยัดเวลาและต้นทุนในการผลิตต้นแบบจริงจำนวนมาก

อุตสาหกรรมยานยนต์ได้ทำ Digital Transformationมานานแล้ว รถยนต์รุ่นใหม่ๆ ถูกสร้างด้วยซอฟต์แวร์ CAD (Computer Aided Design – การออกแบบที่ใช้คอมพิวเตอร์ช่วย) การจัดการข้อมูลและการทำงานร่วมกันของทีมได้รับการสนับสนุนด้วยซอฟต์แวร์ PLM (Product Lifecycle Management) โดยใช้งานร่วมกันกับ ปัญญาประดิษฐ์ (AI) และ การผลิตแบบเติมวัสดุ ในกระบวนการผลิต

กระแสเรื่องการใช้การจำลองมีมาตั้งแต่ปลายปี 2018, บริษัท Altair ผู้ผลิตซอฟต์แวร์สัญชาติอเมริกัน ได้จัดการประชุมผู้ใช้งานทั่วโลกที่ปารีส เพื่อสาธิตวิธีการเร่งการพัฒนาผลิตภัณฑ์ผ่านการใช้การจำลอง ปัญญาประดิษฐ์ และการผลิตแบบเติมวัสดุ มีผู้เข้าร่วมการประชุมประมาณ 800 คน โดยการประชุมโฟกัสที่ CAD และซอฟต์แวร์การจำลอง เข้ารับฟังการพรีเซนต์มากกว่า 140 ครั้ง ในหัวข้อตั้งแต่การออกแบบเพื่อการผลิต การลดเวลานำ การจำลองความอ่อนล้า การออกแบบเพื่อการผลิตแบบเติมวัสดุ การขับเคลื่อนไฟฟ้า การจำลองระบบ และอินเทอร์เน็ตของสิ่งต่างๆ (Internet of Things-IoT)

การพัฒนาผลิตภัณฑ์เสมือนแทนการชนทดสอบ

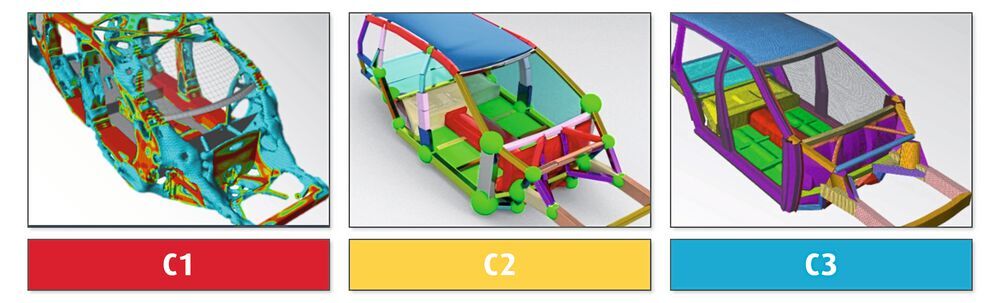

แรงกดดันในด้านต้นทุนและระยะเวลาในการพัฒนาผลิตภัณฑ์เป็นสิ่งที่สำคัญลำดับแรก ในอดีตวิธีการจำลองแบบดั้งเดิมที่ผลิตต้นแบบจริงหลายสิบคันเพื่อมาชนทดสอบกับกำแพงเพื่อประเมินพฤติกรรมของตัวถังหรือระบบความนิรภัย แต่ตอนนี้ใช้การจำลองเสมือนที่สมจริงในพฤติกรรมของส่วนประกอบโดยใช้ระเบียบวิธี Finite Element ซึ่งสามารถบรรลุคุณภาพการคาดการณ์สูง ไม่กี่ปีที่ผ่านมาการจำลองแบบนี้ให้ความแม่นยำมากจนทำให้ผู้ผลิตรถยนต์บางราย เลิกทำการชนทดสอบในระยะการพัฒนาไปเลย การเปลี่ยนแปลงเล็กน้อยสามารถทำได้โดยการคลิกเม้าส์ไม่กี่ครั้ง และใช้เวลาคำนวณการพัฒนาผลิตภัณฑ์เสมือนเพียงไม่กี่ชม. เพื่อจำลองความผันแปรของพฤติกรรมการชน

Jaguar I-Pace ลดระยะเวลาพัฒนาผลิตภัณฑ์ลงจาก 18 เดือน เหลือ 12 สัปดาห์

โดยการใช้เครื่องมือที่ทันสมัยในการพัฒนารถ Jaguar I-Pace ซึ่งเป็นรถยนต์ไฟฟ้าทั้งหมด โดยการใช้ส่วนประกอบอลูมิเนียม 94% ทำให้น้ำหนักลดลงเหลือเพียง 258 กก. แต่ยังเสถียรมากพอที่จะติดตั้งหลังคาพาโนรามาได้ ในการจำลองการชน ให้ความสนใจเป็นพิเศษในพื้นที่สำหรับการติดตั้งแบตเตอรี่ เพื่อให้แน่ใจในความปลอดภัยสูงสุด ด้วยการใช้ซอฟต์แวร์ CAD ทำให้สามารถทดสอบ ประเมินและดัดแปลงพารามิเตอร์ใหม่ๆ ของตัวแปรในการออกแบบได้ในเวลาที่สั้นมาก การทดสอบการจำลองการไหลจำนวนมาก เพื่อตรวจสอบอากาศพลศาสตร์จนกระทั่งได้ค่า CW ที่ 029 ซึ่งเป็น “ค่าที่ยอมรับได้มากๆ” สำหรับ SUV

การใช้เครื่องมือของ Altair ส่งผลดีหลายประการ: เวลาพัฒนาลดลงจาก 18 เดือน เหลือ 12 สัปดาห์; ลดระยะทางขับขี่จริง 750,000 ไมล์ ประหยัดการปล่อย CO2 มากกว่า 300 ตัน และไม่จำเป็นต้องผลิตต้นแบบจำนวนมากอีกต่อไป ทำให้ประหยัดต้นทุน โดยใช้คอมพิวเตอร์ความเร็วสูง เพื่อทำการทดสอบจำลองเสมือนหลายล้านชม.แทน

จากที่กล่าวมาข้างต้น จะเห็นว่า การจำลองช่วยในการประหยัดทั้งเวลาและต้นทุน ได้เป็นอย่างมาก แนวคิดเดียวกันนี้อาจจะสามารถนำมาปรับใช้กับอุตสาหกรรมของท่านได้เช่นเดียวกันครับ

อ้างอิง : https://www.etmm-online.com

บทความอื่นๆ :

- ทำไมการจำลองทางวิศวกรรมจะมีบทบาทสำคัญมากขึ้น

- Creo 9 ซอฟต์แวร์ CAD รุ่นใหม่ช่วยให้ การออกแบบดีที่สุดและใช้เวลาน้อยลง

- Model Based Definition คืออะไร?

- CAD/CAM: การสร้างเครื่องจักรและผลิตภัณฑ์ด้วยเทคนิค ‘Computer- aided’ (1)

About The Author

You may also like

-

Pressmate ซอฟต์แวร์จำลองการเสียรูปของแม่พิมพ์ปั๊มกด ช่วยลดต้นทุนและเวลาได้ถึง 40%

-

ระบบค้นหาตำแหน่งแม่พิมพ์ภายในอาคารจาก HASCO

-

E-Z Lok เปิดตัวคลังแค็ตตาล็อกแบบจำลอง CAD ออนไลน์

-

RJG เปิดตัว ‘MAX’ ขับเคลื่อนด้วย AI เพื่อยกระดับการควบคุมกระบวนการฉีดขึ้นรูป

-

ซอฟต์แวร์ Vericut Force ช่วยทีม Mercedes-AMG F1 ลดเวลาการผลิตลงได้ถึง 25%