ชั่วโมงนี้คงไม่มีอะไรร้อนเท่าสายการผลิตอุปกรณ์ทางการแพทย์ ที่ต้องการทั้งคุณภาพ ประสิทธิภาพ และความแม่นยำในระดับสูงสุด ไปดูกันว่าการผลิตแบบ Small batch sizes ในอุตสาหกรรมการแพทย์ที่ใช้เทคโนโลยีการผลิตด้วยระบบอัตโนมัติเต็มรูปแบบทำงานอย่างไร

การผลิตอัตโนมัติของ บล็อกไกด์เลื่อยกระดูก (Bone Saw Guide Blocks)

ในอุตสาหกรรมการแพทย์ การผลิตเครื่องมือนั้นต้องคำนึงถึงทั้งเรื่องของคุณภาพในระดับเข้มงวดและความอ่อนไหวด้านต้นทุน การผลิต Guide Blocks เลื่อยกระดูก ซึ่งใช้ในการวางตำแหน่งและนำทางใบเลื่อยในระหว่างการผ่าตัดเปลี่ยนข้อสะโพกและข้อเข่าเป็นตัวอย่างที่ดีว่า GF Machining Solutions สามารถตอบสนองข้อจำกัดสำคัญทั้งสองเรื่องนี้ได้อย่างไร

การผลิตบล็อกนำทาง หรือ Guide Blocks ต้องใช้โปรเซสหลายอย่างรวมกัน เช่น การกัด การใช้เลเซอร์มาร์คกิ้ง และ wire EDM โดยปกติแล้วตัวบล็อกจะทำจากสเตนเลสสตีลชุบแข็งแบบสุญญากาศ มีทั้งพื้นผิวโค้งที่มีความซับซ้อนเพื่อให้เข้ากับรูปทรงของกระดูก เช่นเดียวกับไกด์สล็อทที่มีความแม่นยำ อุปกรณ์เหล่านี้ยังต้องมีพื้นผิวด้านนอกแบบด้าน ซึ่งช่วยให้แสงไฟเหนือศีรษะไม่สะท้อนและรบกวนการมองเห็นของศัลยแพทย์ระหว่างการผ่าตัด วิธีการแบบเดิมทำโดยเคลือบพื้นผิวก่อนจากนั้นจึงพ่นทรายหรือ “grit”

นอกจากปฏิบัติตามข้อกำหนดด้านคุณภาพระดับสูงของอุปกรณ์นี้แล้ว ยังต้องปฏิบัติตามมาตรฐานทางการแพทย์ เช่น ISO 13485 ทำให้เกิดความท้าทายในการผลิตหลายประการ รวมถึงเรื่องสำคัญ ๆ ได้แก่ :

- จับข้อมูลการผลิตที่มีความสำคัญสำหรับ Device History Record (DHR) ได้อย่างน่าเชื่อถือ

- การกัดผิวด้านนอกซึ่งเป็นสแตนเลสสตีลชุบแข็งได้เรียบไร้ที่ติ

- การรักษาความถูกต้องแม่นยำในไดเมนชันที่สำคัญ

- หลีกเลี่ยง wire breakage ในระหว่างกระบวนการ EDM

- บรรลุเป้าหมายด้านต้นทุน

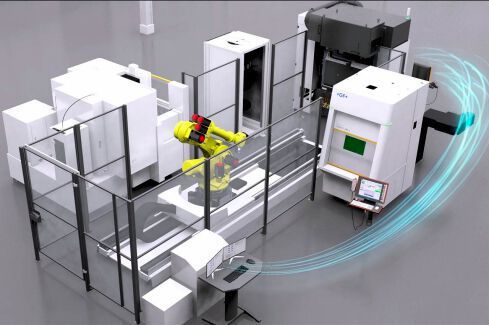

GF Machining Solutions ตอบโจทย์ความท้าทายเหล่านี้ผ่านกลุ่มเทคโนโลยีซึ่งเป็นพอร์ตผลงานอันเป็นเอกลักษณ์ ทั้ง เซลล์อัตโนมัติเต็มรูปแบบซึ่งมอบโซลูชันที่มีประสิทธิภาพให้กับ Bone Saw Guide Blocks และเครื่องมือผ่าตัดอื่น ๆ อีกมากมาย

- ทำความรู้จัก MICROMOULDING กับการขึ้นรูป’ท่อสวน’

- TECH FOCUS | LASER MARKING และ ‘การตรวจสอบย้อนกลับได้’ ในอุตสาหกรรมการแพทย์

- กลยุทธ์การใช้งานระบบอัตโนมัติ-หุ่นยนต์ให้เวิร์คอย่างเห็นผล

เริ่มต้น – การผลิตอัตโนมัติ

ศูนย์กลางของโซลูชันนี้ก็คือ ซอฟต์แวร์ System 3R’s (S3R) Work Shop Manager (WSM) หุ่นยนต์และระบบพาเลท WSM เป็นศูนย์บัญชาการดิจิทัลที่ทำหน้าที่แจกจ่ายใบสั่งผลิตและจัดการทั้งผลิตภัณฑ์และ data flow ภายในเซลล์ นอกจากนี้ศูนย์กลางของแนวคิดก็คือ พาเลท S3R และหัวจับจุดศูนย์ หรือ zero point chuck ซึ่งทำหน้าที่วางตำแหน่งพาเลทและชิ้นงานในระบบการตัดเฉือนที่แตกต่างกัน ชิป RFID ในตัวทำหน้าที่ติดตามข้อมูลซึ่งช่วยให้สามารถระบุลักษณะเฉพาะของแต่ละพาเลทได้

โปรเซสการขึ้นรูปเริ่มต้นขึ้นเมื่อวัสดุถูกติดตั้งเข้ากับพาเลท S3R และออฟเซ็ตที่วัดบน CMM ข้อมูลในส่วนนี้เชื่อมโยงกับพาเลท ID และถ่ายโอนไปยังฐานข้อมูล SQL ซึ่งเป็นส่วนหนึ่งของ WSM ส่วนข้อมูลอื่น ๆ เช่น ที่มาของวัสดุ และ โอเปอเรเตอร์ ID สามารถเก็บไว้ในฐานข้อมูลเดียวกันได้ พาเลท S3R เหมาะอย่างยิ่งสำหรับการผลิตอัตโนมัติ เนื่องจากหุ่นยนต์สามารถโหลดและอันโหลดไปยังเซลล์แต่ละเซลล์ได้ภายในไม่กี่วินาที และรับประกันความสามารถในการทำซ้ำตำแหน่งในระดับไมครอน

WSM เป็นมากกว่าเครื่องมือตั้งเวลาการผลิตแต่สามารถเชื่อมต่อโดยตรงกับระบบ ERP ของไซต์เพื่อโหลดใบสั่งผลิตและโปรแกรม CAM ก่อนทรานเฟอร์ข้อมูลเหล่านี้ไปยังเครื่องจักรที่ต้องใช้ในการผลิต ทั้งนี้ การแลกเปลี่ยนข้อมูลโดยอัตโนมัติโดยตรงกับตัวควบคุมเซลล์การผลิตจะช่วยลดความเสี่ยงให้กับโอเปอเรเตอร์จากการเลือกไฟล์ CAM ผิดพลาด หรือ การเกิด error reading หรือ การเขียน data ที่ผิดพลาดด้วยระบบเดิมที่ใช้กระดาษ

Milling: 5 axis for efficiency

การกัดเป็นกระบวนการแรกที่สร้างทั้งรูปร่างและฟีทเจอร์ส่วนใหญ่บนอุปกรณ์ ด้วยการใช้ไดเร็คไดรฟ์บนแกนทั้ง 5 แกน แกนหมุน versatile 42k Steptec โต๊ะที่หมุนได้ 220 องศาและมีไดนามิกสูง Mikron MillX 400 U จึงเป็นตัวเลือกที่สมบูรณ์แบบ สำหรับการผลิตชิ้นงานแบบ mid-batch sizes สำหรับรูปทรงที่ซับซ้อน ทำจากวัสดุที่แข็งและยากต่อการตัด

Guide Block ถูกตัดด้วยเวลาเพียง 46 นาทีจากสเตนเลสสตีล 17-4 ชุบแข็งด้วยเตาสุญญากาศ (45 HRc)โดยมีค่าความหยาบผิวน้อยกว่า Ra 0.7 μm พื้นผิวคุณภาพสูงมาจากเรนจ์การหมุนของโต๊ะ ซึ่งทำให้สามารถเข้าถึงชิ้นส่วนได้ดีเยี่ยม และการใช้เครื่องมือตัดที่สั้นกว่า ยังลดการสั่นสะเทือนและเพิ่มอายุการใช้งานของเครื่องมือ นอกจากนี้ Mill X ยังรวมฮาร์ดแวร์และซอฟต์แวร์ Automatic Machine Calibration (AMC) ที่ช่วยให้ระบบรักษาความแม่นยำได้แม้อยู่ในสภาวะที่มีความยากลำบาก ด้วย AMC การสอบเทียบเครื่องมือจะใช้เวลาเพียงไม่กี่นาทีและสามารถทำได้ตลอดเวลาโดยไม่ต้องใช้บุคลากรเฉพาะทาง เมื่อใช้งานตั้งแต่เริ่มต้นทุกชุดการผลิตจะช่วยให้มั่นใจได้ว่า ชิ้นส่วนต่าง ๆ ที่ผลิตขึ้นนั้น “first time right” ไร้ที่ติตั้งแต่ครั้งแรก นอกจากนี้ Mill X 400 U ยังใช้ประโยชน์จากการออกแบบที่ช่วยให้การจัดการเศษโลหะมีประสิทธิภาพสูง

Wire-EDM: the finishing touch

หัวใจหลักของไกด์บล็อกก็คือ สล็อท หรือ ช่องแต่ละช่อง ซึ่งต้องตัดเฉือนด้วยความแม่นยำมาก เพราะต้องรองรับใบเลื่อยระหว่างการผ่าตัด รวมหน้าตัดมุม (angled cuts) บนขอบทั้งสองด้านเพื่อให้สะดวกในการนำใบมีด และส่วนใหญ่มักทำด้วยเครื่อง wire EDM อย่างไรก็ตาม สิ่งสำคัญอีกข้อที่ควรรู้ก็คือ curved feature ของไกด์บล็อกยังหมายถึง ปริมาณของวัสดุที่ถูกตัดออกไปในกระบวนการขึ้นรูปซึ่งบางครั้งก็มีนัยสำคัญ

Agie Charmilles CUT P 550 เป็นตัวเลือกที่ดีสำหรับงานยากอันท้าทายนี้ ด้วยซีรีย์ Cut P จากระบบ Quadrax ที่ทำให้โต๊ะและชิ้นงานมีความเสถียร และใช้แกนในการเปลี่ยนลวด – และได้รับการออกแบบมาเพื่อให้สามารถตัดได้ทั้งแนวตรงและแบบเข้ามุม การเปลี่ยนลวดแทนการเคลื่อนย้ายชิ้นส่วนจะทำให้มีความแม่นยำมากขึ้น และความสามารถในการทำซ้ำของระบบโดยรวมดีขึ้น โดยเฉพาะในชิ้นส่วนขนาดใหญ่ มุมเต็ม +/- 45 องศาสำหรับหน้าตัดมุมยังช่วยให้โอเปอเรเตอร์ไม่ต้องเสียเวลาตั้งค่าหลายครั้ง ช่วยให้ประหยัดทั้งเวลาและแรงงาน นอกจากนี้ซีรีย์ Cut P ยังมีการนำความร้อนต่ำและมีระบบลดการสั่นสะเทือนที่ช่วยให้เกิดความแม่นยำและการปรับแต่งพื้นผิวที่เหมาะสม

ความท้าทายสำคัญอีกประการหนึ่งของการผลิตไกด์บล็อกก็คือ การเปลี่ยนความหนาของการตัด ซึ่งอาจทำให้เกิดปัญหาเกี่ยวกับคุณภาพบนพื้นผิวและความเสี่ยงที่ลวด EDM จะเกิดความเสียหายระหว่างการตัดเฉือน การปรับปรุงคุณสมบัติครั้งล่าสุดของ ISPS หรือ Intelligent Spark Protection System ในกลุ่มผลิตภัณฑ์ Cut P ก็คือ ตัวช่วยให้ผู้ใช้สามารถควบคุมกระบวนการ EDM ได้ในระดับสูงสุด ISPS วิเคราะห์ทั้งตำแหน่ง (spark position) และความเข้มข้นของประกายไฟ (spark intensity) แบบเรียลไทม์ทำให้สามารถควบคุมคุณภาพของผลิตภัณฑ์ได้อย่างไม่มีใครเทียบได้ ด้วย ISPS Cut P 550 ซึ่งจะช่วยจัดการปรับเปลี่ยน ลดหรือเพิ่มประกายไฟให้เข้ากับสภาพการตัด ช่วยลดความเสี่ยงของการแตกหักของลวด ปรับปรุงคุณภาพพื้นผิว และทำให้เวลาในการโปรเซสเร็วขึ้น ISPS เป็นหนึ่งในขั้นตอนทางเทคโนโลยีที่สำคัญที่สุดในการผลิตด้วยเครื่อง EDM

Texturing and marking the outside surfaces

หลังจากการกัดไกด์บล็อก พื้นผิวภายนอกจะไม่สะท้อนแสง ซึ่งในโปรเซสแบบเดิมจะทำได้ก็ด้วยการเคลือบหรือมาสกิ้งพื้นผิวที่สำคัญ เช่น ไกด์สล็อท หรือ mounting holes ก่อน จากนั้นจึงใช้ ทราย หรือ “grit” พ่นลงบนอุปกรณ์ และเนื่องจากมีสารตกค้างจากกระบวนการนี้อยู่เสมอ หลังจากการพ่นอุปกรณ์จะถูกล้างทำความสะอาด โดยทั่วไปจะทำในเครื่องทำความสะอาดที่ผสมน้ำและผงซักฟอก การมาสกิ้ง การพ่นทรายและการล้างแบบดั้งเดิมจะใช้เวลานานและไม่เป็นมิตรต่อสิ่งแวดล้อม หลังจากล้างแล้วก็จะถูกส่งต่อไปยังเซลล์เลเซอร์ซึ่งจะต้องมีการวางแนวอุปกรณ์อีกครั้งแบบแมนวล เพื่อเตรียมพื้นผิวสำหรับการทำเครื่องหมายด้วยโลโก้ UDI และข้อมูลอื่น ๆ

อ้างอิง: etmm-online.com

บทความที่เกี่ยวข้อง:

Tech Focus | Laser Marking และ ‘การตรวจสอบย้อนกลับได้’ ในอุตสาหกรรมการแพทย์

About The Author

You may also like

-

DMG Mori เปิดตัว ‘INH 63’ แมชชีนนิงเซ็นเตอร์ 5 แกน รองรับงานตัดเฉือนที่ซับซ้อน

-

ชุบชีวิต Norton แบรนด์มอเตอร์ไซค์อังกฤษ ด้วยการผสานเทคโนโลยีแบบเก่าและใหม่

-

Gindumac เปิดตัวแพลตฟอร์มซื้อขายเครื่องจักรมือสอง ยืดวงจรชีวิตเครื่องจักรเพื่อความยั่งยืน

-

หัวจับเครื่องมือแบบโมดูลาร์แตกต่างจากหัวจับแบบทั่วไปอย่างไร?

-

DMG Mori เปิดตัว 4 เทคโนโลยีเพื่อยกระดับการตัดเฉือนในงาน EMO 2023