ประเทศเยอรมันี — วิศวกรประสบความสำเร็จในการสร้างระบบการหลอมละลายแบบลอยตัวในขนาดอุตสาหกรรม การออกแบบพิเศษของพวกเขาทำให้การหล่อโลหะและโลหะผสมที่ทำปฏิกิริยาที่หลากหลายได้มากถึง 500 กรัม ด้วยความบริสุทธิ์ระดับสูงและรอบเวลาที่สั้น

วิธีการเบ้าหลอมละลายหลายวิธีถูกใช้จวบจนปัจจุบัน สำหรับการหลอมละลายโลหะในการหล่อแบบลงทุน แม้จะใช้กันอย่างกว้างขวาง ก็ยังมีข้อเสีย สำหรับวัสดุ (ที่ไม่ทำปฏิกิริยา) เบ้าหลอมส่วนใหญ่ใช้เซรามิก ซึ่งอาจส่งผลเป็นการมีสิ่งเจือปนหรือการรวมเซรามิกเข้าไป ส่งผลต่อคุณภาพของชิ้นส่วนหล่อ โลหะที่ทำปฏิกิริยา เช่น โลหะผสมไทเทเนียม ถูกหลอมละลายในเบ้าหลอมผนังเย็น ความร้อนยิ่งยวดต่ำและการใช้พลังงานสูงในกระบวนการซีลผนังเย็นเป็นราคาสำหรับกระบวนการหลอมละลายที่สะอาดยิ่งขึ้น

เป็นครั้งแรกที่การหลอมละลายแบบลอยตัวไม่สัมผัสสามารถใช้เป็นทางเลือกในขนาดอุตสาหกรรม เนื่องจาก ALD Vacuum Technologies GmbH ได้บรรลุผลสำเร็จในการเพิ่มการจำกัดปริมาณน้ำหนักจากเพียง 50 กรัม เป็น 500 กรัม ซึ่งไม่เคยเกิดขึ้นมาก่อน โดยการใช้การสร้างแบบจำลองเชิงตัวเลข ผู้เชี่ยวชาญด้านการหลอมละลายได้คิดค้นการออกแบบระบบใหม่ที่ทำงานกับสองสนามแม่เหล็กกระแสสลับ ซึ่งทำให้ปริมาณน้ำหนักที่สูงขึ้นถูกรักษาไว้ให้ลอยได้ ด้วย Fast Cast ตอนนี้โลหะและโลหะผสมหลายประเภทอย่างไทเทเนียม อลูมิเนียมหรือซูเปอร์อัลลอย (โลหะผสมประสิทธิภาพสูง) สามารถหลอมละลายได้อย่างเชื่อถือได้ในกระบวนการลอยตัวไร้สัมผัส โดยปราศจากการปนเปื้อน และหล่อต่อมาในแม่พิมพ์ กระบวนการทำให้การเติมแม่พิมพ์มีความนุ่มนวล ปั่นป่วนน้อยลง ซึ่งสนับสนุนโดยการออกตัวด้วยความเร็วสูงของแม่พิมพ์ และดังนั้นจึงมีความเร็วสัมพัทธ์ที่ต่ำระหว่างวัสดุหลอมที่กำลังตกลงและแม่พิมพ์ที่จมลง การออกแบบที่เป็นสิทธิบัตรที่พิเศษและครอบคลุมทำให้สามารถทำความร้อนยิ่งยวดโดยใส่พลังงานที่ค่อนข้างต่ำ ซึ่งสนับสนุนการหล่อที่ปราศจากข้อบกพร่องซึ่งมีประโยชน์ทางเศรษฐกิจ และอุณหภูมิที่ทำให้ร้อนก่อนต่ำลง เครื่องหมุนเหวี่ยงแม่พิมพ์แบบบูรณาการคู่กับความร้อนยิ่งยวดสูงทำให้การหล่อแบบลงทุน ที่มีความซับซ้อนสูง มีเส้นลวดลายที่ทำจากโลหะผสมไทเทเนียมที่ทำปฏิกิริยา สามารถทำได้

เบ้าหลอมเซรามิกถูกใช้อย่างกว้างขวางสำหรับการหล่อโลหะผสมนิกเกิลหรือภาพเหล็ก ซึ่งมีประสิทธิต้นทุนและสามารถทำความร้อนยิ่งยวดได้ถึงระดับหนึ่ง เช่น การเพิ่มอุณหภูมิเหนืออุณหภูมิหลอมเหลวของโลหะผสม อย่างไรก็ตาม เบ้าหลอมเหล่านี้ค่อนข้างไม่เหมาะสมสำหรับการหลอมเหลววัสดุที่เกิดปฏิกิริยาที่อุณหภูมิสูง เนื่องจากสิ่งนี้นำไปสู่การปนเปื้อนวัสดุหลอมละลายที่ไม่สามารถยอมรับได้ สิ่งนี้กีดขวางการผลิตชิ้นส่วนหล่อความบริสุทธิ์สูง ใกล้รูปร่างสุทธิ ทำจากโลหะและโลหะผสมอย่างไทเทเนียม โดยการเปรียบเทียบ เทคนิคการหล่อผนังเย็นที่แข่งขันได้มีความเหมาะสมมากกว่าสำหรับวัสดุดังกล่าวแต่ต้องใช้ปริมาณพลังงานที่มากกว่าสำหรับการหลอมละลายวัสดุในเบ้าหลอมทองแดงหล่อเย็น ยิ่งไปกว่านั้น การให้ความร้อนสูงเกินไม่ค่อยจะเป็นไปได้ด้วยวิธีนี้ เพราะพลังงานส่วนใหญ่ที่จำเป็นสำหรับสิ่งนี้ไหลตรงเข้าไปในน้ำหล่อเย็นของเบ้าหลอมและกระจายออกไป ดังนั้นกระบวนการหลอมละลายโดยปราศจากวัสดุมาสัมผัสกับเบ้าหลอม (ไม่สัมผัส) จะเป็นที่น่าพอใจกว่า ALD Vacuum Technologies ได้วางเป้าหมายให้ตนเองในการแปลงหลักการนี้ให้เป็นโรงงานที่ปฏิบัติการได้อย่างเต็มที่ เหมาะสมสำหรับการใช้งานอุตสาหกรรม

- Die-casting | รู้จัก ‘รีโอคาสติง’ ในการหล่ออะลูมิเนียม

- Raffmetal เปิดตัวช่วงนวัตกรรมของโลหะผสมปฐมภูมิที่เป็นมิตรต่อสิ่งแวดล้อม

- การหล่ออลูมิเนียมสมัยใหม่ ในฐานะวิธีแก้ปัญหาคอขวดที่รวดเร็วสำหรับผู้ทำเครื่องมือ

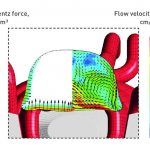

“กระบวนการหนึ่งค่อนข้างเหมาะสมที่จะเริ่มต้นคือสิ่งที่เรียกกันว่าการหลอมละลายแบบลอยตัว” Dr. Sergejs Spitans วิศวกรกระบวนการวิจัยและพัฒนา นักฟิสิกส์และผู้เชี่ยวชาญการจำลองที่ ALD Vacuum Technologies รายงาน “การหลอมละลายแบบลอยตัว “ธรรมดา ใช้ขดลวดสมมาตรรอบแกนเพื่อสร้างสนามแม่เหล็กซึ่งตัวอย่างโลหะสามารถถูกกักโดยไม่สัมผัสและหลอมละลาย ปัญหาคือการกักตัวด้วยแรงลอเรนซ์หายไปบนแกนสมมาตรและการรั่วไหลของวัสดุหลอมละลายถูกป้องกันในจุดต่ำสุดของวัสดุหลอมละลายที่ลอยตัวเฉพาะโดยแรงตึงผิว ดังนั้นเฉพาะโลหะหลอมเหลวขนาดเล็กมากถึง 50 กรัม สามารถถูกทำให้ลอยในวิธี “ธรรมดา”นี้ ในฐานะส่วนหนึ่งของงานวิทยานิพนธ์ของเขาและภายใต้การกำกับดูแลของศาสตราจารย์ Dr-Ing. (วิศวกรรมดุษฎีบัณฑิต) Egbert Baake จากสถาบันเทคโนโลยีไฟฟ้า (ETP) แห่งมหาวิทยาลัย Leibniz Hannover ดร. Sergejs Spitans จาก ALD ใช้แบบจำลองตัวเลขและการทดลองต่าง ๆ เพื่อหาวิธีเพิ่มน้ำหนักหลอมละลายอย่างมีนัยสำคัญ ร่วมกับวิศวกรหลายท่านจาก ALD โรงงานนำร่องได้ถูกพัฒนาขึ้นที่ซึ่งโลหะผสมอลูมิเนียม นิกเกิลและไทเทเนียม (Ti-6Al-4V) มากมาย มากถึง 500 กรัม ถูกหลอมละลายด้วยความบริสุทธิ์สูงโดยปราศจากการรวมสิ่งอื่นเข้าไป โดยวิธีการใช้สนามแม่เหล็กไฟฟ้าแนวนอนและมุมฉากที่ความถี่ต่างกันเพื่อที่จะปล่อยแรงลอเรนซ์ที่ด้านล่างของตัวอย่างที่ลอยตัวอยู่เช่นกัน ดังนั้น น้ำหนักของวัสดุสามารถเพิ่มและละลายได้โดยไม่มีการรั่วไหลและหยด การหลอมละลายแบบลอยตัวป้องกันการปนเปื้อนของโลหะหลอมเหลวกับวัสดุเบ้าหลอมและส่งผลเป็นความบริสุทธิ์ที่สูงขึ้นของโลหะผสม นอกจากนี้ ความร้อนที่สูญเสียจากโลหะเหลวถูกจำกัดอยู่ที่เฉพาะการแผ่รังสีและการระเหย ซึ่งทำให้อุณหภูมิความร้อนยิ่งยวดที่สูงขึ้นสามารถบรรลุได้ ความร้อนยิ่งยวดระดับสูงเปิดเส้นทางใหม่ของการออกแบบแม่พิมพ์ และดังนั้นสำหรับการหล่อผนังบางและซับซ้อนอย่างแอปพลิเคชันทางการแพทย์หรือการบินอวกาศ.

จากงานแนวคิดจนถึงโรงงานนำร่องขนาดอุตสาหกรรม

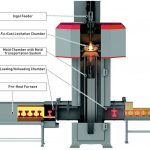

หลังชุดที่ครอบคลุมกว้างขวาง ทำซ้ำการออกแบบที่ใช้แบบจำลอง กระบวนการที่ปรับให้เหมาะสมที่สุดถูกถ่ายโอนไปในโรงงานปฏิบัติการรวมถึงตัวป้อน เตาอุ่นและกรอบ “การกำหนดค่าเพิ่มขนาดขั้นสุดท้ายมีกลุ่มชิ้นส่วนการลอยตัวแบบแยกส่วน ที่ประกอบด้วยสี่เสาเฟอร์ไรต์และสี่ตัวเหนี่ยวนำ แต่ละอันหล่อเย็นและป้องกันด้วยเกราะป้องกันความร้อน” Spitans อธิบาย “ตัวเหนี่ยวนำที่อยู่ตรงข้ามกันเป็นคู่ที่ทำงานที่ความถี่เดียวกันและสร้างสนามแม่เหล็กชั่วคราวในทิศทางเดียวกัน การวางแนวฉากทำให้สามารถชดเชยบริเวณที่แรงลอเรนซ์เป็นศูนย์ที่เกิดขึ้นหากมีเพียงสนามแม่เหล็กเดียวที่ทำงาน”

การหลอมละลายแบบลอยตัวมีประสิทธิภาพมากกว่าเบ้าหลอมละลายผนังเย็นเพียงเล็กน้อย อย่างไรก็ตามข้อดีอย่างความบริสุทธิ์ของการหลอมละลายที่กำหนดล่วงหน้า เศษจากการหล่อที่หายไป ความรวดเร็วในการหลอมละลายและความร้อนยิ่งยวดสูงถึง 250°C ในเวลาเติมแม่พิมพ์ ทำให้กระบวนการมีความน่าดึงดูดเป็นอย่างยิ่งสำหรับการหล่อที่ซับซ้อน

Sergejs Spitans

เพื่อตอบสนองความต้องการของการผลิตอุตสาหกรรม โรงงานนำร่องให้ห่วงโซ่กระบวนการกึ่งอัตโนมัติมากถึงสิบแม่พิมพ์ ตัวเรือนด้านบนบรรจุหน่วยการป้อนแนวดิ่งของอิเล็กโตรดก่อนผสม เพื่อทำการหลอมละลาย ลิฟต์เคลื่อนแม่พิมพ์ขึ้นไปตำแหน่งด้านบนตรงข้างใต้บริเวณหลอมละลาย การหลอมละลายเริ่มเมื่อปลายด้านล่างของอิเล็กโตรดโลหะผสมไทเทเนียมแช่ในบริเวณของสองความถี่สนามแม่เหล็กไฟฟ้าแนวนอนกับแนวตั้งฉาก สนามแม่เหล็กไฟฟ้าหลอมละลายโลหะ 500 กรัม อย่างรวดเร็วจากปลายของอิเล็กโตรดและกักโลหะของเหลวในสภาวะลอยตัวในเวลาเดียวกัน อิเล็กโตรดถูกเคลื่อนที่ขึ้นและถูกปล่อย วัสดุหลอมละลายสามารถทำความร้อนยิ่งยวด หลังจากนั้นวัสดุหลอมละลายถูกปล่อยโดยขั้วที่หดกลับและตกลงมาภายใต้แรงโน้มถ่วงในแม่พิมพ์ที่อุ่นรอไว้ ในทันทีแม่พิมพ์เร่งความเร็วแนวดิ่งลงมาเพื่อลดความเร็วสัมพัทธ์และจับโลหะหลอมเหลวโดยปราศจากการกระเซ็น จากนั้นหน่วงแม่พิมพ์จนหยุดสนิทและการปั่นที่ตามมาทำให้การเติมแม่พิมพ์ที่ราบรื่นและมีคุณภาพ หลังจากนั้น วัสดุที่ก่อตัวออกมาผ่านทางช่องและรอบต่อไปสามารถเริ่มได้ รวม ๆ แล้ว รอบเวลาค่อนข้างสั้น น้อยกว่า 60 วินาที ทำให้กระบวนการมีความประหยัดเป็นอย่างมาก

โรงงานสามารถถูกใช้เพื่อการทำสอบโดยบริษัทที่มีความสนใจ

จนถึงจุดนี้ โลหะผสมไทเทเนียมและอลูมิเนียมที่เกี่ยวข้องเกือบทั้งหมด เช่นเดียวกันกับซูเปอร์อัลลอยได้ถูกทำการหล่ออย่างประสบผลสำเร็จโดยใช้โรงงานนำร่อง เพื่อให้แน่ใจในความยั่งยืนและประสิทธิภาพของระบบ ส่วนประกอบการหล่อแบบลงทุนสามัญ เช่น ล้อเทอร์โบชาร์จเจอร์ ถูกหล่อโดยใช้โรงงาน ตามการออกแบบนี้ ALD กำลังจะพัฒนาระบบการผลิต Fast Cast โดยร่วมมือกันกับผู้ใช้ที่มีความสนใจ โดยเฉพาะสำหรับความต้องการของการผลิตของตนเอง การป้อนและโดยเฉพาะอย่างยิ่งหมายเลขแม่พิมพ์ (ปรับเข้ากับเปลือกแม่พิมพ์) จะถูกคำนึงถึง ดังนั้นตัวสาธิตสามารถถูกใช้เพื่อการทดสอบ ถึงแม้โรงงานจริงจะกึ่งอัตโนมัติ แผนกพิเศษที่ ALD กำลังทำงานกับคุณสมบัติที่เพิ่มขึ้นที่ตอบโจทย์ความต้องการของอุตสาหกรรม 4.0 ต.ย. เช่น ฝาแฝดดิจิทัลของชิ้นส่วนหล่อแต่ละชิ้นสามารถถูกสร้างขึ้นเพื่อทำให้แน่ใจในการควบคุมคุณภาพสูงสุด เนื่องจากชิ้นส่วนเหล่านี้หล่อขึ้นเดี่ยว ๆ แต่ละชิ้นส่วนสามารถติดตามข้อบกพร่องที่อาจแสดงขึ้นมาก่อนหรือหลังการหล่อ “ความบริสุทธิ์ระดับสูง ความสามารถไม่การทำซ้ำที่ยอดเยี่ยมและสายการผลิตเดี่ยวที่ต่อเนื่องและอัตโนมัติ สนับสนุนคุณภาพการหล่อระดับสูง ทำให้การหลอมละลายแบบลอยตัวเหมาะสมโดยเฉพาะอย่างยิ่งสำหรับการหล่อแบบลงทุนในภาคส่วนที่มีกำลังมีความต้องการอย่างเช่น การบินอวกาศและเทคโนโลยีการแพทย์ เราแทบรอไม่ไหวที่จะเคลื่อนกระบวนการนี้ไปยังระดับต่อไปด้วยกันกับหุ้นส่วนอุตสาหกรรมทั้งหลาย” Spitans กล่าวสรุป

อ้างอิง: https://www.etmm-online.com

About The Author

You may also like

-

Quantix Ultra เทอร์โมพลาสติกทนไฟได้ถึง 1,200°C เพิ่มความปลอดภัยให้รถ EV

-

Ford พลิกโฉมเศษเหลือทิ้งจากต้นมะกอกให้กลายเป็นชิ้นส่วนยานยนต์ที่ยั่งยืน

-

การฉีดขึ้นรูปโฟมเทอร์โมพลาสติก ช่วยเพิ่มประสิทธิภาพและประหยัดทรัพยากรพลาสติก

-

Lehvoss นำเสนอความก้าวหน้าทางเทคโนโลยีพอลิเมอร์ที่ผสานประสิทธิภาพและความยั่งยืน

-

Covestro นำร่องรีไซเคิลโพลีคาร์บอเนตทางเคมี เพื่อเศรษฐกิจหมุนเวียน ลดการผลิตใหม่