ในปัจจุบันการพิมพ์ 3 มิติมีการใช้งานอย่างแพร่หลายและเป็นที่ยอมรับสำหรับการใช้งานที่ต้องการประสิทธิภาพสูงอย่างในรถแข่งและใช้ในการบินอวกาศ เทคโนโลยีการผลิตนี้ทะลายข้อจำกัดหลายอย่าง ทั้งอิสระในการออกแบบ และไม่จำกัดจำนวนขั้นต่ำในการผลิต สามารถผลิตชิ้นเดียวได้ จึงเหมาะสำหรับการผลิตต้นแบบ (Prototype) แบบเดียวกับที่ค่ายรถยนต์หรือบริษัทผลิตจรวดใช้

แต่เดิมหากบริษัทต้องการแก้ไขหรือผลิตชิ้นส่วนใหม่จะต้องสั่งจากซัพพลายเออร์ อาจใช้เวลารอชิ้นส่วนนาน รวมถึงระยะเวลาในการขนส่ง หากงานที่ปรับแก้มาไม่ถูกต้องก็ต้องส่งกลับไปแก้ใหม่ ทำให้กระบวนการทำงานคืบหน้าไปอย่างล่าช้า แต่ในปัจจุบันเทคโนโลยีการพิมพ์ 3 มิติเพียงแค่มีเครื่องพิมพ์และวัสดุก็สามารถพิมพ์เองได้ ค่ายรถแข่งและบริษัทผลิตจรวดในปัจจุบันจึงเลือกที่จะเป็นเจ้าของความสามารถในการผลิตเอง ช่วยลดระยะเวลาในการพัฒนาผลิตภัณฑ์ได้มาก หากต้องการปรับแก้ก็สามารถแก้ในคอมพิวเตอร์และพิมพ์ออกมาได้ในทันที แน่นอนว่าการพิมพ์อาจยังใช้เวลานาน แต่ไม่ต้องเสียเวลาในการขนส่งไปกลับอีกต่อไป

บทความ BAC ใช้การพิมพ์ 3 มิติจาก ULTIMAKER ยกระดับการออกแบบซุปเปอร์คาร์

บทความ การพิมพ์ 3 มิติช่วยเร่งความเร็วในการพัฒนารถแข่งฟอร์มูล่าวันของแมคลาเรน

การพิมพ์ 3 มิติ ยังมีข้อดีอีกอย่าง คือ เรื่องของความยั่งยืน หากผงวัสดุที่เหลือจากการพิมพ์มีการปนเปื้อนก็ยังสามารถเข้ากระบวนการรีไซเคิลกลับมาเป็นผงวัสดุสำหรับพิมพ์ใหม่ได้ ซึ่งซัพพลายเออร์วัสดุบางรายมีบริการนี้ด้วยเช่นเดียวกัน

บทความ รีไซเคิลผงโลหะการพิมพ์ 3 มิติ เพื่อใช้วัสดุอย่างคุ้มค่า เพิ่มความยั่งยืน

ปัจจัยสำคัญของความสำเร็จในการใช้การพิมพ์ 3 มิติเพื่อพัฒนาผลิตภัณฑ์ให้เกิดประสิทธิภาพสูงนั้นอยู่ที่การเลือกพันธมิตร บริษัทผู้ผลิตเครื่องพิมพ์ 3 มิติ และซัพพลายเออร์ผงวัสดุที่ดี สามารถช่วยให้ข้อแนะนำที่ดีในการผลิตและตอบโจทย์การใช้งานที่เหมาะสมได้

การรับรองผงวัสดุ Ni 625 เพื่อนำไปใช้ในเครื่องยนต์ไฮเปอร์โกลิกที่สามารถเร่งความเร็วได้ในเวลาต่ำกว่า 650 มิลลิวินาทีนั้นเป็นการปฏิวัติภารกิจบนดวงจันทร์ โดยโครงการนี้จะแสดงให้เห็นว่าการผลิตแบบเติมวัสดุไม่เพียงแต่ลดระยะเวลาการพัฒนาการบินอวกาศเท่านั้น แต่ยังบรรลุเป้าหมายทางสิ่งแวดล้อมด้วยแนวทางปฏิบัติที่ยั่งยืนอีกด้วย

การใช้กลไกการเร่งความเร็วแบบ Pintle Sleeve ทำให้เครื่องยนต์สามารถควบคุมความเร็วและฟังก์ชันต่าง ๆ ได้ดี ขับขี่ได้ราบรื่น

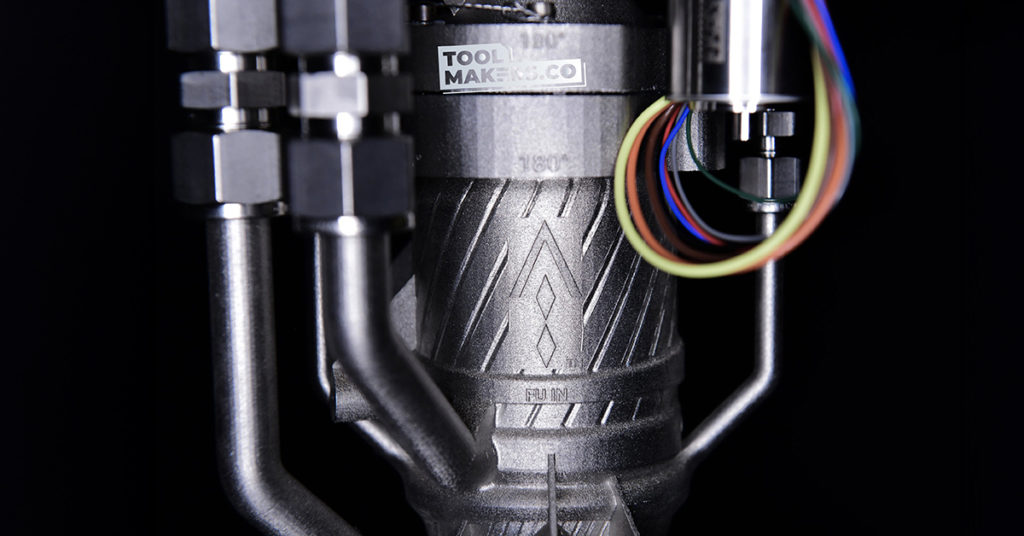

(ที่มา: 6K Additive)

ความร่วมมือระหว่าง 6K Additive บริษัทผู้ผลิตผงวัสดุพิมพ์ 3 มิติ และ Agile Space Industry บริษัทผู้ผลิตเครื่องยนต์ขับเคลื่อนจรวด ตั้งเป้าที่จะได้รับการรับรองผง Ni625 เพื่อใช้ในส่วนประกอบที่สำคัญของจรวด รวมถึงในเครื่องยนต์ไฮเปอร์โกลิกแบบเชื้อเพลิงคู่ (Bipropellant) A2200 ของ Agile Space Industries ซึ่งจะใช้กับยานลงจอดดวงจันทร์ เครื่องยนต์นี้ได้รับการพัฒนาให้มีประสิทธิภาพสูงต่อการปฏิบัติภารกิจที่สำคัญ ด้วยแรงกระตุ้นจำเพาะมากกว่า 318 วินาที ใช้กลไกการเร่งความเร็วแบบ Pintle Sleeve ทำให้เครื่องยนต์สามารถควบคุมความเร็วและฟังก์ชันต่าง ๆ ได้ดี ขับขี่ได้ราบรื่น เครื่องยนต์สามารถเร่งความเร็วจาก 50 เป็น 100 เปอร์เซ็นต์ได้ภายในเวลา 650 มิลลิวินาที จึงเป็นเครื่องยนต์ที่สมบูรณ์แบบสำหรับการปฏิบัติภารกิจที่สำคัญบนดวงจันทร์

Kyle Metsger ผู้อำนวยการเทคโนโลยีการเติมวัสดุของ Agile อธิบายว่า “หากคำนวณตามน้ำหนักพบว่า 85 เปอร์เซ็นต์ของส่วนประกอบเครื่องยนต์เป็นการผลิตแบบเติมวัสดุ หมายความว่าเราต้องพึ่งพาผง AM อย่างมากที่สามารถทนต่ออุณหภูมิและความแรงที่เกิดขึ้นระหว่างการปล่อยจรวดและขณะกำลังบิน 6K Additive ช่วยให้เราสามารถผลิตแบบเติมวัสดุโดยใช้ผงคุณภาพสูงที่จำเป็นต่อการใช้งานของเรา ในขณะเดียวกันยังช่วยให้บรรลุเป้าหมายด้านสิ่งแวดล้อมผ่านโปรแกรมการรีไซเคิลและเป็นผงที่ผลิตอย่างยั่งยืนอีกด้วย”

การพัฒนาส่วนประกอบด้านการบินแต่เดิมอาจใช้เวลามากกว่า 2 ทศวรรษ แต่การควบคุมความเร็วและความยืดหยุ่นของการผลิตแบบเติมวัสดุนั้นทำให้ Agile สามารถลดเวลาในการพัฒนาเหลือเพียง 12 เดือนได้

“การพัฒนาที่ใช้เวลานานเป็นปีอาจฟังดูเหมือนยาวนานมากในหลายอุตสาหกรรม แต่นี่คือสิ่งที่ยอดเยี่ยมที่สุดแล้วสำหรับอนาคตอุตสาหกรรมการบินอวกาศ การเปลี่ยนไปสู่เครื่อง Truprint 5000 ที่มีขนาดใหญ่กว่า ทำให้เราสามารถกำหนดพารามิเตอร์สำหรับเครื่องจักรและวัสดุได้ในเวลาเดียวกัน” Kyle Metsger กล่าว

บทความอ้างอิง: https://www.etmm-online.com/

บทความที่น่าสนใจ

- ‘เปอร์โยต์’ ปฏิวัติการออกแบบ ใช้การพิมพ์ 3 มิติ ตกแต่งภายในยานยนต์ไฟฟ้า

- Massivit 3D เปิดตัวเทคโนโลยี Cast-in-Motion ลดเวลาผลิตแม่พิมพ์ 3 มิติ จากนานเป็นเดือนเหลือเพียงไม่กี่วัน

- การผลิตแบบเติมวัสดุเป็นมากกว่าเครื่องพิมพ์ 3 มิติ

- เซนเซอร์และ AI ช่วยเพิ่มประสิทธิภาพ การพิมพ์สามมิติได้อย่างไร?

About The Author

You may also like

-

‘Vapor Smoothing’ เทคนิคการทำหลังกระบวนการที่ทำให้ TPU กันน้ำและยืดหยุ่นเป็นพิเศษ

-

Trumpf ร่วมมือกับสตาร์ทอัพด้านอวกาศ เพื่อภารกิจอวกาศที่เป็นมิตรต่อสิ่งแวดล้อม

-

Quickparts แนะนำทางเลือกที่ยืดหยุ่นในการรอสินค้า สำหรับการพิมพ์ 3 มิติ

-

Stratasys เพิ่ม 6 วัสดุการพิมพ์ 3 มิติใหม่เพื่อตอบโจทย์การใช้งานที่หลากหลาย

-

Stratasys และ Encee GmbH ร่วมกันขยายโซลูชันการพิมพ์ 3 มิติสู่ภาคส่วนการแพทย์