กฎหมายภาษีคาร์บอนข้ามแดนของสหภาพยุโรปที่จะจัดเก็บผู้ที่ส่งออกผลิตภัณฑ์ไปยังสหภาพยุโรปที่มีคาร์บอนฟุตพรินต์เกินกว่าเกณฑ์ที่กำหนด อาจมีผลทำให้ต้นทุนสินค้าที่ไปวางตลาดในสหภาพยุโรปของผู้ส่งออกสูงขึ้นและไม่อาจแข่งขันในตลาดยุโรปได้

การปล่อยคาร์บอนนั้นสามารถคิดคำนวณจากทุกองค์ประกอบในกระบวนการผลิต ทั้งจากกระบวนการผลิต วัตถุดิบ และแหล่งพลังงานที่ใช้ ดังนั้นเครื่องจักรและเทคโนโลยีการผลิตสมัยใหม่จึงถูกคิดค้นเพื่อให้ตอบโจทย์ด้านความยั่งยืน โดยที่ผู้ผลิตพยายามเลือกใช้องค์ประกอบการผลิตและวัตถุดิบที่มีคาร์บอนฟุตพรินต์ต่ำ ใช้เครื่องจักรที่มีประสิทธิภาพ การใช้พลังงานที่สูงขึ้น มีการปล่อยคาร์บอนที่น้อยลง ตลอดจนใช้พลังงานหมุนเวียน เรียกได้ว่าทุกองค์ประกอบในการผลิต คือ โอกาสในการลดการปล่อยคาร์บอน การลงทุนเครื่องจักรและเทคโนโลยีการผลิตใหม่ที่รองรับเรื่องความยั่งยืนจึงเป็นสิ่งจำเป็นเพื่อตอบโจทย์เหล่านี้

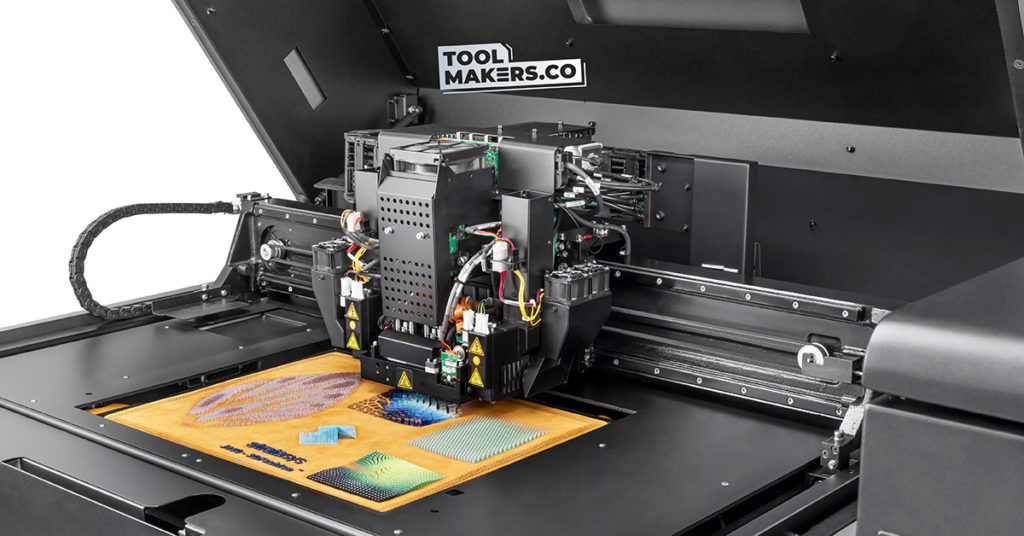

ตัวอย่างบทความจาก Toolmakers ที่เป็นกรณีศึกษาของการเลือกองค์ประกอบในการผลิตที่ปล่อยคาร์บอนต่ำ

- เครื่องจักร – ประหยัดพลังงาน

ARBURG เปิดตัว ALLROUNDER 470 H ทางเลือกประหยัดพลังงานและลดการปล่อยคาร์บอน

- วัสดุ – ตัวเลือกของการใช้วัสดุที่มีคาร์บอนฟุตพรินต์เป็นลบ

PET/F สารชีวภาพที่ให้คาร์บอนฟุตพรินต์เป็นลบสำหรับการผลิตบรรจุภัณฑ์

HOT RUNNER เพื่อความยั่งยืน รองรับพลาสติกรีไซเคิลและชีวภาพ จาก OERLIKON HRS FLOW

- พลังงาน – การเลือกใช้พลังงานจากแหล่งที่สะอาด

เทคโนโลยีแม่พิมพ์ : ระบบหัวฉีดที่ปฏิวัติวงการอุตสาหกรรม ประหยัดพลังงานได้มากถึง 50%

สำหรับด้านของกระบวนการผลิต การผลิตแบบเติมวัสดุสามารถช่วยลดการปล่อยคาร์บอนและประหยัดทรัพยากรที่ใช้ในการผลิตได้ โดยการศึกษานี้ได้รับการสนับสนุนโดยบริษัทผู้ผลิตเครื่องพิมพ์ 3 มิติ เพื่อชูจุดขายด้านการลดการปล่อยคาร์บอนในกระบวนการผลิต

ในการศึกษาล่าสุดของ Stratasys โดยความร่วมมือระหว่าง Amgta (Additive Manufacturer Green Trade Association) และ Dyloan Bond Factory แสดงให้เห็นถึงประโยชน์ด้านสิ่งแวดล้อมของการผลิตแบบเติมวัสดุในอุตสาหกรรมแฟชั่น โดยรายงานได้เปรียบเทียบการฉีดพ่นวัสดุ 3 มิติกับวิธีการแบบเดิมในการผลิตสินค้าฟุ่มเฟือย แสดงให้เห็นการลดลงอย่างมากของการปล่อยคาร์บอน การใช้วัสดุ น้ำ และพลังงาน ทั้งยังเพิ่มประสิทธิภาพของห่วงโซ่อุปทานอีกด้วย

การศึกษาแสดงให้เห็นว่าวิธีการพ่นวัสดุของ Stratasys Polyjet สามารถลดการปล่อยคาร์บอนลงได้ถึง 24.8 เปอร์เซ็นต์เมื่อเปรียบเทียบกับการฉีดขึ้นรูป อีกทั้งยังประหยัดสต็อกวัสดุลง 48 เปอร์เซ็นต์ตลอดทั้งห่วงโซ่อุปทาน

(ที่มา: Stratasys)

บริษัทการพิมพ์ 3 มิติ ‘Stratasys’ แชร์ผลของการศึกษาที่จัดทำขึ้นโดย Amgta (Additive Manufacturer Green Trade Association) ที่เน้นในเรื่องของประโยชน์ด้านสิ่งแวดล้อมของการผลิตแบบเติมวัสดุสำหรับอุตสาหกรรมแฟชั่น เกี่ยวกับ ‘การวิเคราะห์เชิงเปรียบเทียบ: การฉีดพ่นวัสดุ 3 มิติ และ วิธีการแบบเดิมสำหรับสินค้าฟุ่มเฟือย’ ซึ่งเป็นผลจากความร่วมมือตลอดทั้งปีของ Amgta, Stratasys และ Dyloan Bond Factory ซึ่งเป็นบริษัทในเครือ Pattern Group ศูนย์กลางด้านการผลิตและออกแบบแฟชั่นสุดหรูแห่งแรกของอิตาลี

กระบวนการผลิตแบบเติมวัสดุสำหรับโลโก้ตัดแปะทีละขั้นตอน

(ที่มา: Stratasys)

แผนการจำลองการเปลี่ยนผ่านจากการผลิตแบบเดิมไปสู่การผลิตแบบเติมวัสดุขั้นสูงเพื่อสร้างโลโก้ตัดแปะ 16,000 ชิ้น สำหรับรองเท้าดีไซน์หรู 8,000 คู่ โดยการพิมพ์โลโก้บนผ้าที่ผลิตโดยเครื่องพิมพ์ ‘Stratasys J850 Fashion Techatyle’ ซึ่งการวิเคราะห์และผลการศึกษาจากการพิมพ์นี้แสดงให้เห็นว่า

- AM หรือ การผลิตแบบเติมวัสดุ ลดการปล่อยก๊าซ CO2 ลง 24.8 เปอร์เซ็นต์เมื่อเปรียบเทียบกับกระบวนการแบบเดิม และประหยัด CO2 ได้เกือบ 1 ตัน ในการผลิตโลโก้ 16,000 ชิ้น สำหรับรองเท้า 8,000 คู่

- ลดการใช้วัตถุดิบลง 49.9 เปอร์เซ็นต์ตลอดทั้งห่วงโซ่อุปทาน ส่งผลให้ลดความจำเป็นในการขนส่งมากขึ้น

- กระบวนการพิมพ์แบบเติมวัสดุลงบนผ้า ไม่จำเป็นต้องใช้น้ำ จึงประหยัดน้ำได้มากกว่า 300,000 ลิตร

- การผลิตแบบเติมวัสดุลดการใช้พลังงานไฟฟ้าได้มากกว่า 64 เปอร์เซ็นต์

- ห่วงโซ่อุปทานมีความเรียบง่ายมากขึ้น ลดจำนวนเทคโนโลยีที่ต้องใช้ลงจาก 4 เหลือเพียง 1 และเพิ่มประสิทธิภาพขั้นตอนการผลิตและโลจิสติกส์ให้มีความเหมาะสมจาก 12 เหลือแค่ 2 ขั้นตอน

การวิจัยในการผลิตแบบเติมวัสดุนี้ดำเนินการโดย Reeves Insight และได้รับการตรวจสอบโดย Acam Aachen Center for Additive Manufacturing

บทความอ้างอิง: https://www.etmm-online.com/

บทความที่น่าสนใจ

- เปิดตัวเทคโนโลยีสำหรับอุตสาหกรรมการผลิตแบบเติมวัสดุในงาน Rapid + TCT 2023

- เทคโนโลยี มุมมอง และแนวโน้มล่าสุดของตลาดการผลิตแบบเติมวัสดุในปี 2023

- X-Jet นำเสนอโซลูชันการผลิตแบบเติมวัสดุความละเอียดสูงและเป็นมิตรต่อสิ่งแวดล้อม

- เลือก ‘Renishaw’ เพื่อประสิทธิภาพการผลิตแบบเติมวัสดุและสร้างต้นแบบอย่างรวดเร็ว

About The Author

You may also like

-

‘Vapor Smoothing’ เทคนิคการทำหลังกระบวนการที่ทำให้ TPU กันน้ำและยืดหยุ่นเป็นพิเศษ

-

Trumpf ร่วมมือกับสตาร์ทอัพด้านอวกาศ เพื่อภารกิจอวกาศที่เป็นมิตรต่อสิ่งแวดล้อม

-

Quickparts แนะนำทางเลือกที่ยืดหยุ่นในการรอสินค้า สำหรับการพิมพ์ 3 มิติ

-

Stratasys เพิ่ม 6 วัสดุการพิมพ์ 3 มิติใหม่เพื่อตอบโจทย์การใช้งานที่หลากหลาย

-

Stratasys และ Encee GmbH ร่วมกันขยายโซลูชันการพิมพ์ 3 มิติสู่ภาคส่วนการแพทย์