Ona บริษัทชั้นนำของสเปนได้ทำการศึกษาเพื่อวิเคราะห์กระบวนการการกัดเซาะชิ้นงานด้วยลวด (WEDM) เป็นทางเลือกแทนการ machining (ในที่นี้เน้นที่การเจาะ หรือ broaching) ทั่วไปของโปรไฟล์ firtree ใน discs สำหรับภาคการบิน บริษัทผู้เชี่ยวชาญด้าน EDM กล่าวว่า firtree slot WEDM อาจกลายเป็นทางเลือกหนึ่งของอุตสาหกรรมที่สามารถนำไปใช้งานได้จริงแทนที่การเจาะในอนาคต

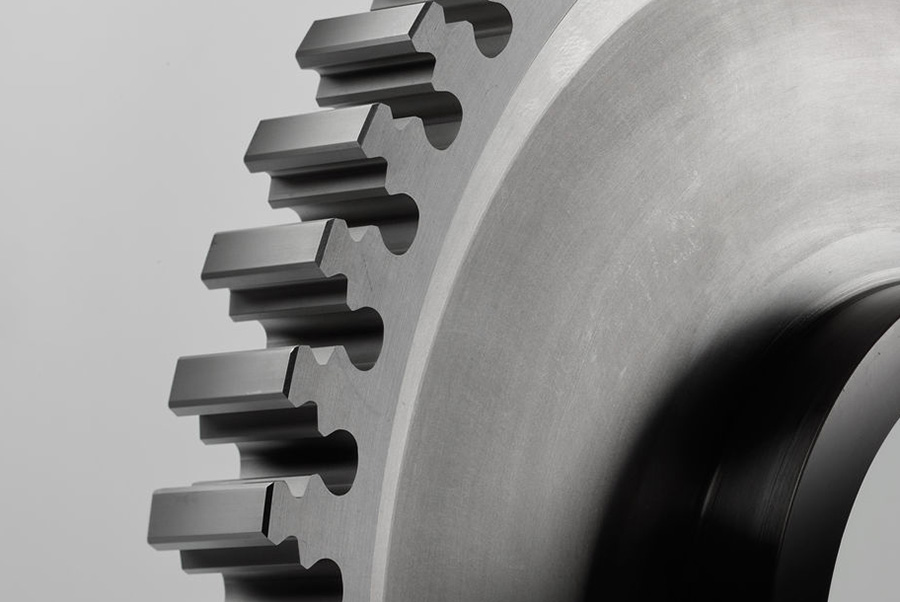

ด้วยประสบการณ์ 65 ปีของ Ona เกี่ยวกับ EDMscrutinized ของกระบวนการ EDM คือการเจาะและการกัด Focus parameters คือความสมบูรณ์ของพื้นผิวตามข้อกำหนด ความแม่นยำและเวลาในการประมวลผลสำหรับการ machining ของ firtrees ขั้นตอนดำเนินการทดสอบ ก็คือการตัด turbine disc ที่ทำจาก Inconel 718 เส้นผ่านศูนย์กลางภายนอกของแผ่นดิสก์ 350 มม. หนา 82 มม. ซึ่งจะต้องพอดีกับ 28 firtree slot profiles ที่มุม 30 ° และได้รับการเผื่อค่าไว้สำหรับความคลาดเคลื่อนของโปรไฟล์ที่ 0.01 มม. และค่าความคลาดเคลื่อนของ firtree radial และตำแหน่งของมุม (angular positioning) ที่ 0 .08 มม.

เป้าหมายคือการตัด firtree teeth โดยใช้กระบวนการ wire electro-erosion process (หรือ WEDM) สำหรับการทดสอบ สอดคล้องกับข้อกำหนดความคลาดเคลื่อน (tolerance requirements)

ต่อไปนี้คือหลักวิเคราะห์การใช้งาน WEDM

- ระยะเวลาการกัดหยาบและการกัดละเอียดของโปรไฟล์ทั้งหมด

- ระยะเวลาการกัดเซาะรวมของโปรไฟล์ทั้งหมด

- ระยะเวลารวมการกัดหยาบ (Total roughing time) และระยะเวลารวมการกัดละเอียด (total finishing time) ของ turbine disc รวมถึงระยะเวลาในการเตรียมการ

- ระยะเวลารวมของการ machining รวมถึงเวลาสำหรับการกำหนดค่า

- อัตราการขจัดเนื้องาน หรือ Material removal rate MRR (mm2/min)

- Recasting the layer thickness

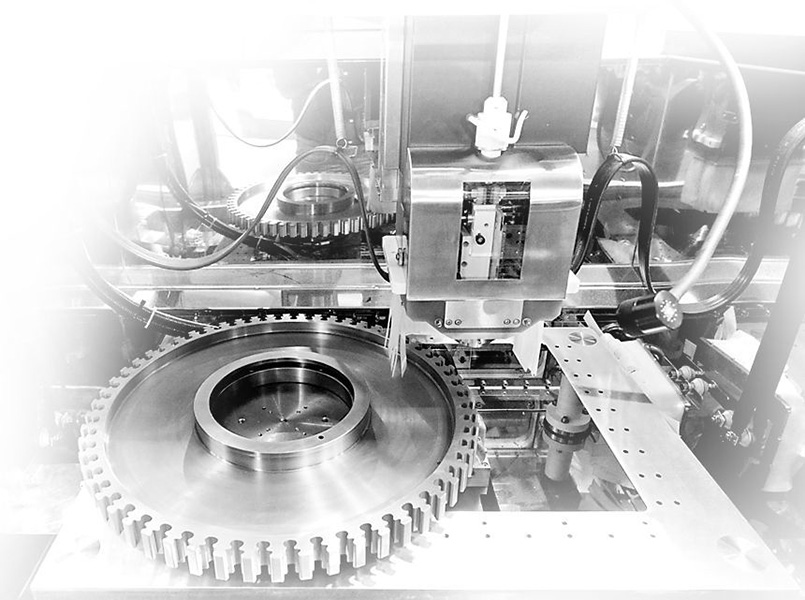

The configuration and machine conditions

มีการปรับใช้เทคโนโลยี Ona EDM มาตรฐาน (เลือกใช้สำหรับ nickel alloy เนื่องจากการทดสอบกับ Inconel) บนโต๊ะแท่นหมุนแบบ 2 แกน (2-axis rotary table) มีการ flushing ที่แตกต่างกันสองแบบคือ good flushing condition ด้วยหัวฉีดแบบปิดและ poorer flushing condition ด้วยหัวฉีดแบบเปิด ใช้ลวดเคลือบขนาด 0.25

ในการศึกษาสภาพการ flushing ที่แตกต่างกันทำให้ Ona สามารถทำการทดสอบต่าง ๆ เพื่อประเมินเวลาการกัดเซาะได้อย่างเหมาะสมซึ่งขึ้นอยู่กับ flushing conditions อย่างมาก Ona อธิบายว่าบ่อยครั้งที่หัวฉีดแบบปิดไม่สามารถใช้งานได้เนื่องจากลักษณะของรูปทรงของ turbine discs

จากข้อมูลของ Ona ผลการใช้เทคโนโลยี WEDM หลังจากผ่านการ roughing หนึ่งครั้ง และ finishing สองครั้งใน 3-cut strategy แสดงให้เห็นว่าความหนาของชั้นเคลือบผิวที่สร้างขึ้นใหม่อยู่ใน range ที่ต้องการประมาณ 5µm และความแม่นยำในโปรไฟล์ firtree ภายในความคลาดเคลื่อน 0.01mm มีความเป็นไปได้ นอกจากนี้ flushing condition ในหัวฉีดแบบเปิดมีอัตราการตัดเฉือนวัสดุในการกัดหยาบที่ 110 ตารางมิลลิเมตร/ นาที ในขณะที่อัตราการตัดเฉือนในระดับ 60 ตารางมิลลิเมตร/นาทีนั้น ทำได้เมื่อใช้การกัดหยาบ 1 ครั้งและการขัดผิว 2 รอบ

ในการ Flushing ด้วยหัวฉีดแบบปิด หรือ closed-nozzle flushing ในทางกลับกัน อัตราการตัดเฉือนวัสดุกลับดีขึ้นและในกระบวนการหยาบเพียงอย่างเดียวสูงกว่า 400 ตารางมิลิเมตร / นาที

turbine discs ส่วนใหญ่มีโปรไฟล์ firtree ที่มีมุมระหว่างห้าถึง 30 ° taper-cutting function ของเครื่อง WEDM ของ Ona ให้ผลลัพธ์ที่ดีเมื่อความแม่นยำเชิงเรขาคณิต หรือ geometrical precision สำหรับโปรไฟล์ต่ำกว่า 10 ° สำหรับมุมที่มากขึ้นแนะนำให้ใช้แท่นหมุนแบบ 2 แกน สำหรับการตัดเฉือนวัสดุและเพื่อปรับปรุงเวลาในการ machining ต้องทำความสะอาด dielectric หรือ ฉนวนในพื้นที่อุ่น เป็นสิ่งสำคัญที่หัวฉีดส่วนใหญ่จะถูกปิดในโปรไฟล์ สำหรับ turbines discs ที่มีเส้นผ่านศูนย์กลางเล็กกว่าซึ่งหัวฉีดจะไปรบกวนกับอุปกรณ์จับยึดแนะนำให้ใช้หัวฉีดแบบพิเศษ

สุดท้ายแนะนำให้ใช้ลวดเคลือบเพื่อลดการประมวลผลของ WEDM โดยเฉพาะในกระบวนการกัดหยาบ หรือ roughing process

บทสรุปของ Ona จากผลการศึกษา

เมื่อเทียบกับการ machining ทั่วไปสำหรับการเจาะและการกัด Ona สรุปว่ากระบวนการ WEDM ของ turbine firtree profiles ที่ได้ทำในการศึกษานี้ เป็นทางเลือกหนึ่งแทนการเจาะในฐานะ industrial solution หนึ่งในภาคการบิน ช่วยให้สามารถใช้เวลาในการ machining ได้อย่างมีประสิทธิภาพสูงสุดและลด white layer thickness พร้อมกับความแม่นยำ วิธีการตัด 3 แบบ หรือ 3-cut strategy ที่ปรับใช้นั้นสอดคล้องกับความคลาดเคลื่อนทางเรขาคณิตเพื่อให้ได้ white layer ต่ำกว่า 5µm

ในขณะที่การรับรองกระบวนการ machining ที่สมบูรณ์โดยใช้ EDM เพื่อมาตรฐานการบินและอวกาศอาจเป็นกระบวนการที่กินเวลายาวนานและมีราคาแพง Ona ระบุว่า อย่างน้อยมันก็เป็นตัวเลือกหนึ่งที่นำไปใช้งานได้ คือการรวม WEDM สำหรับการกัดหยาบเนื่องจากมีราคาถูกกว่าและรวดเร็วกว่า ร่วมกับการเจาะสำหรับการกัดละเอียด

About The Author

You may also like

-

Excel Precision Group ก้าวข้ามวิกฤตค่าพลังงานพุ่ง ด้วยการลงทุนเครื่อง EDM ‘Sodick’

-

PLM ชูจุดเด่น EDM ‘Sodick’ สร้างความเป็นผู้นำด้านการตัดเฉือนโลหะชนิดพิเศษ

-

ผู้รับเหมาช่วงฟอร์มูล่าวันและมอเตอร์สปอร์ตเลือกใช้ Mitsubishi EDM เพื่อเพิ่มผลิตภาพ

-

EDM รุ่นใหม่จาก Mitsubishi ลดเวลาการผลิตได้ถึง 60%

-

การใช้พลังงานอย่างมีประสิทธิภาพด้วย EDM : เทคโนโลยีเครื่องกำเนิดไฟฟ้าสร้างความแตกต่างได้อย่างไร?